Выступающие карбиды

Выступающие карбиды

Про карбиды есть в теме Дымчатая поверхность

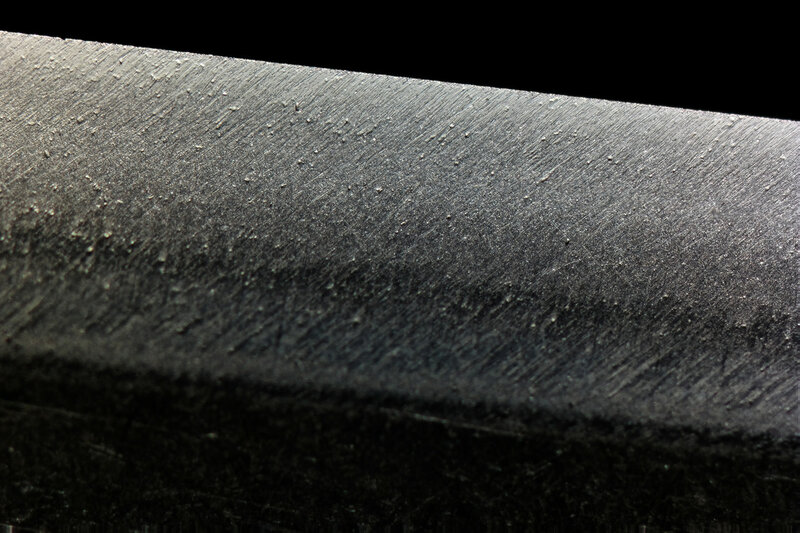

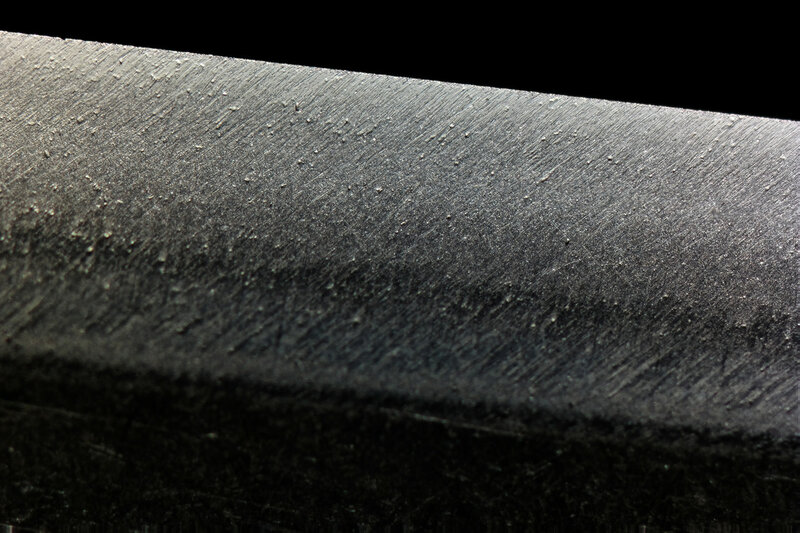

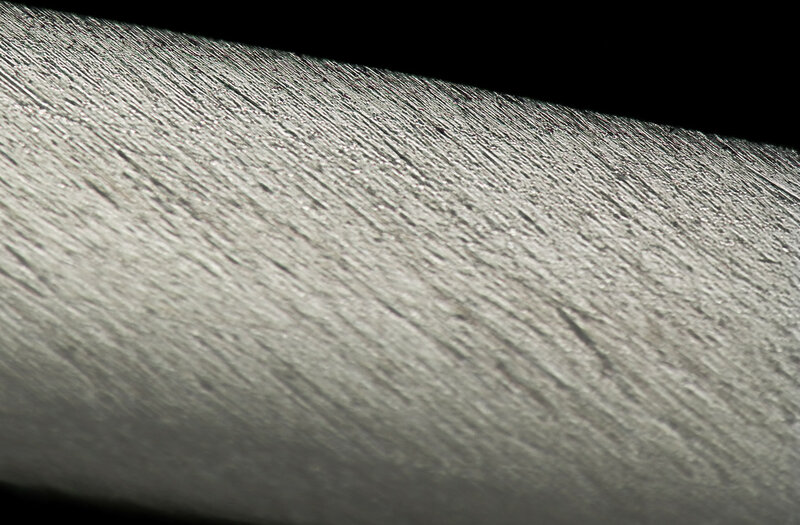

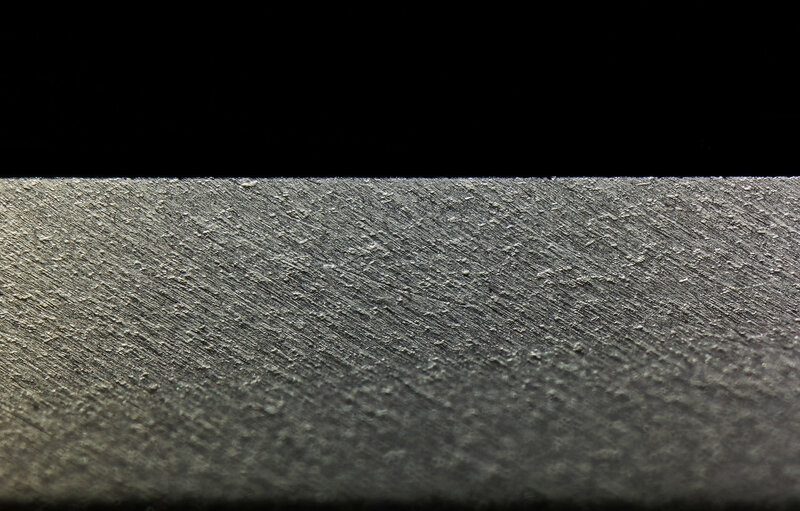

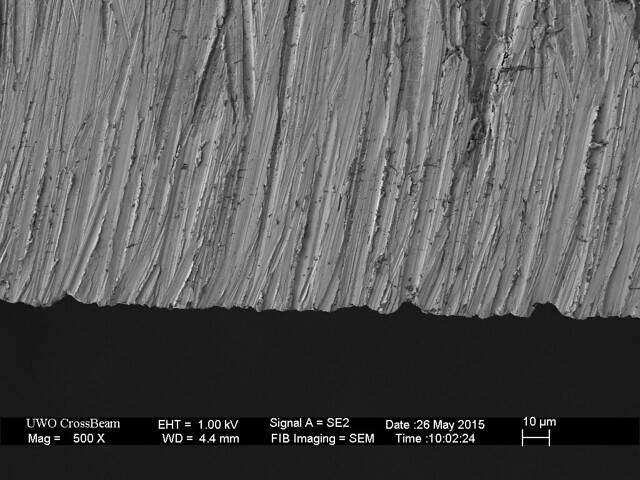

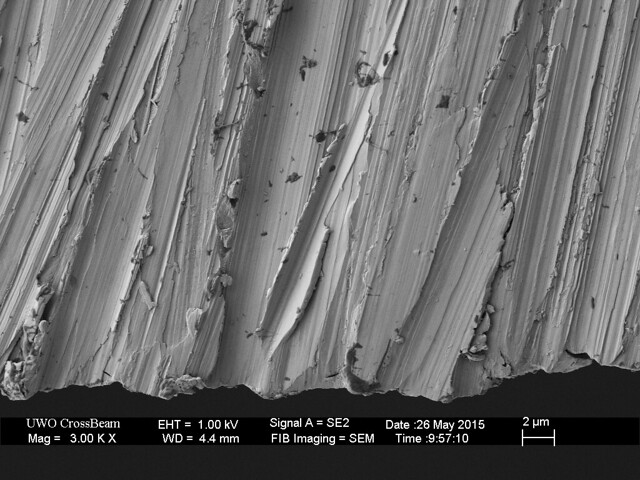

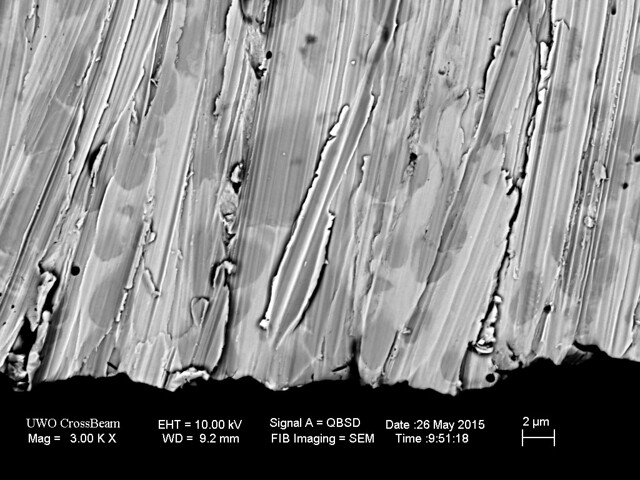

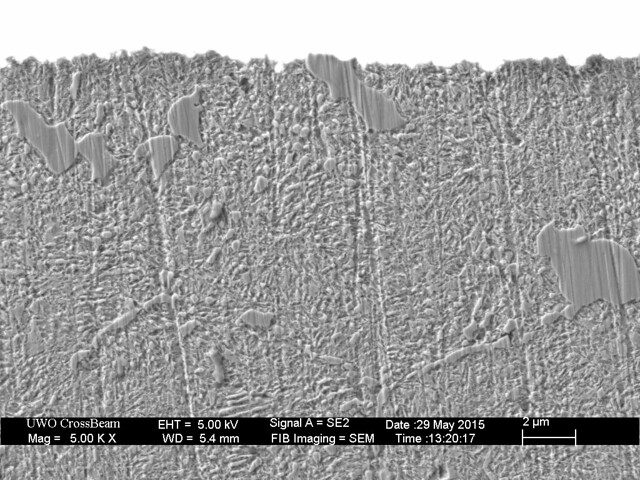

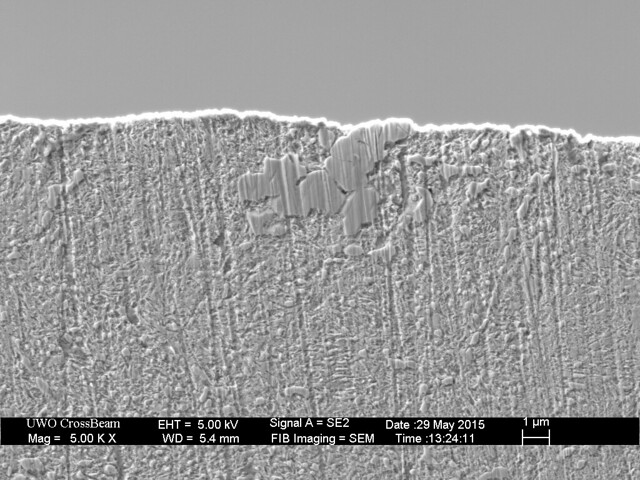

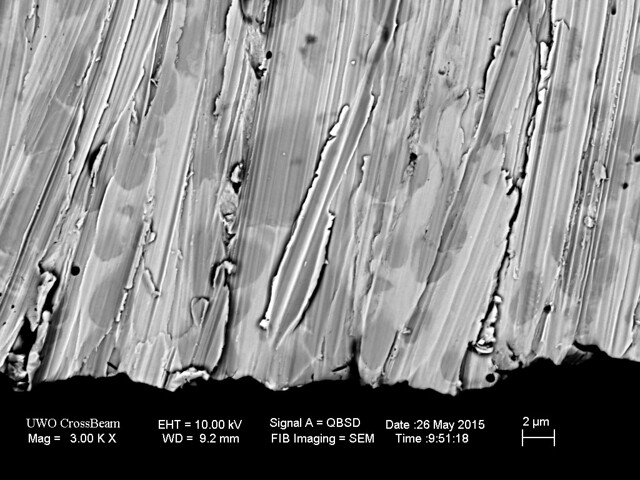

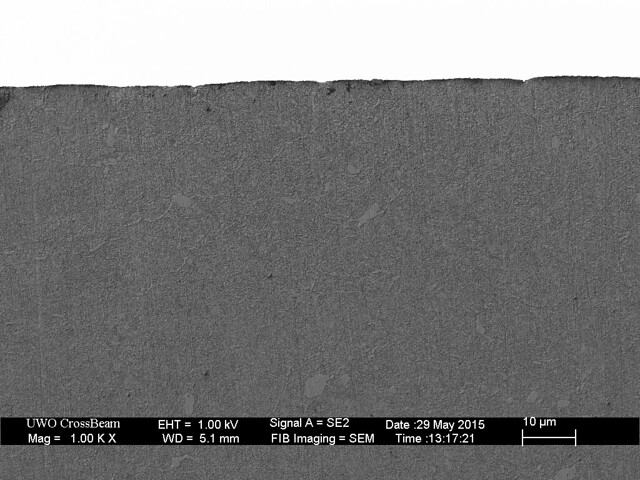

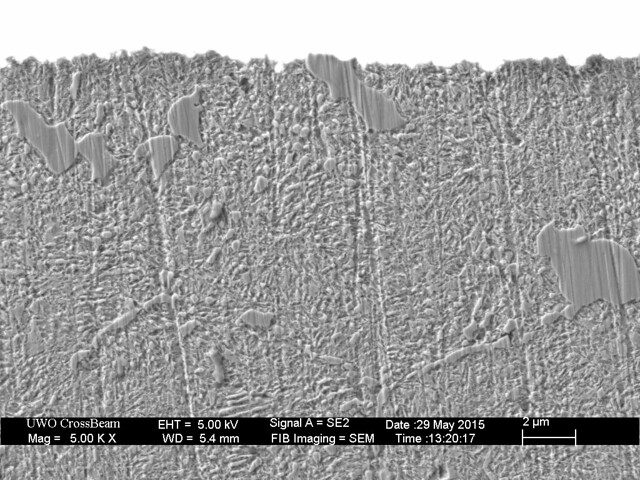

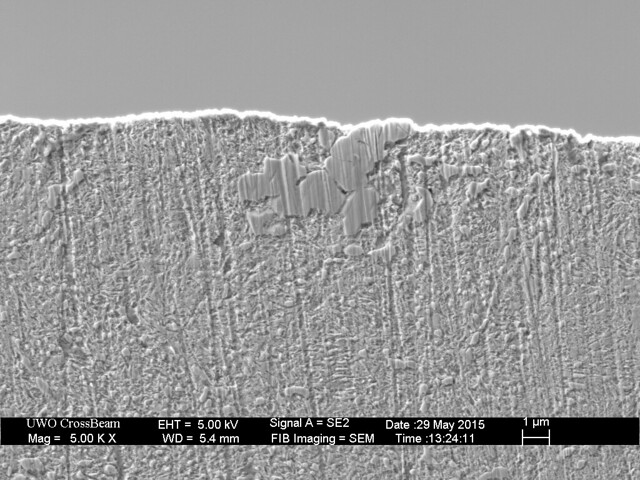

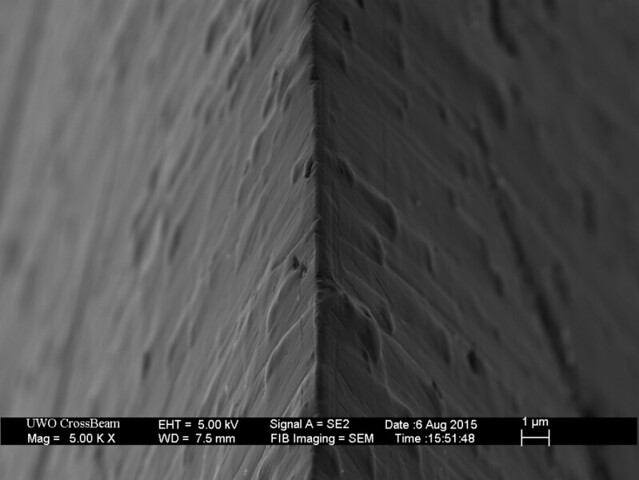

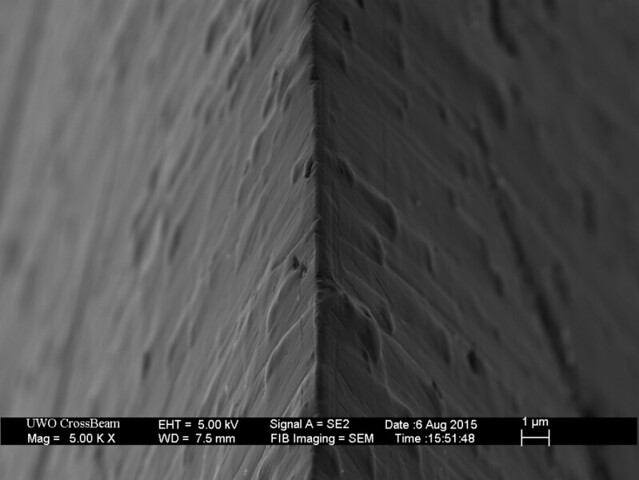

Пробы на Р6М5:

Пример 1: Р6М5, jnat aiiwatani

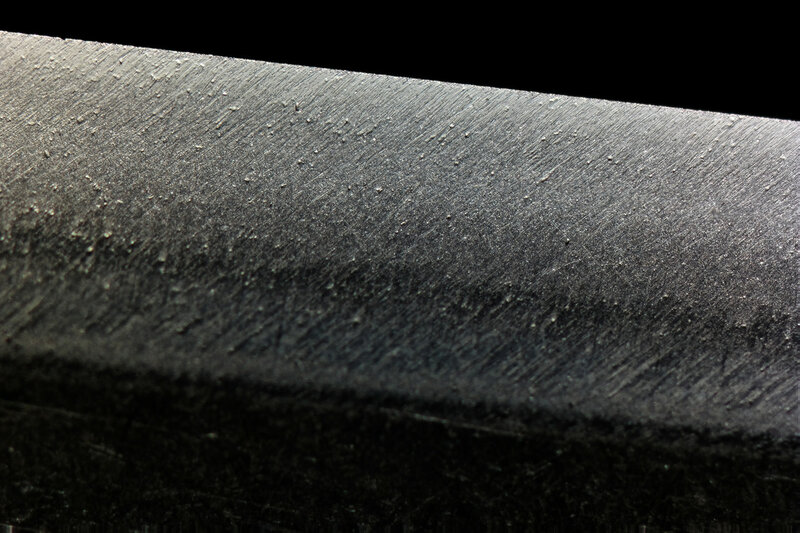

Макро

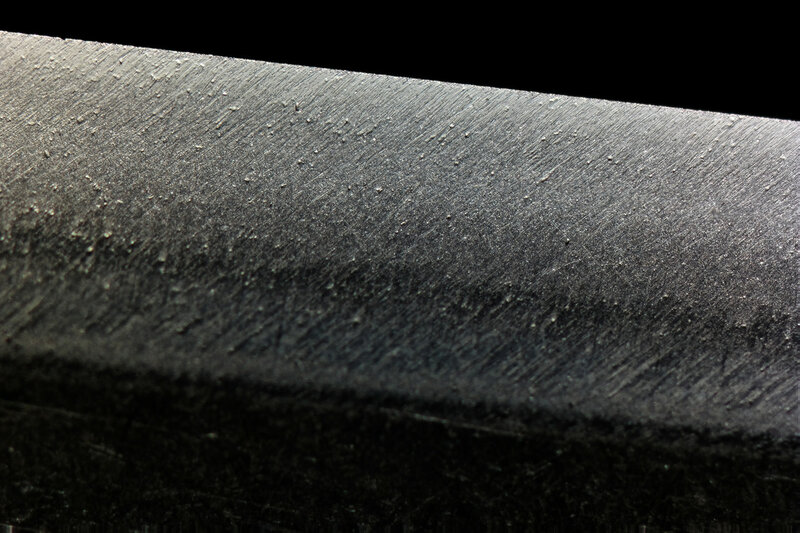

Микро

Бугры бугры 10-20мкм. диаметром - это должны быть они.

Пример 2: Р6М5, jnat aiiwatani

Макро

Микро

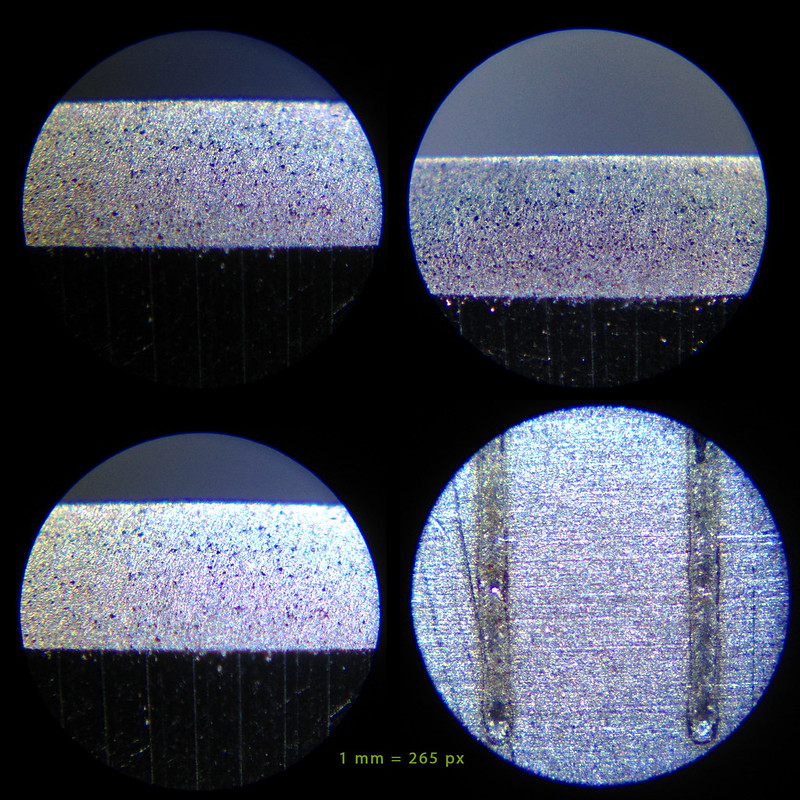

Масштабы

макро https://fotki.yandex.ru/next/users/beav ... 218?page=0

микро https://fotki.yandex.ru/next/users/beav ... 217?page=0

Ярослав oldTor: D2 на LI

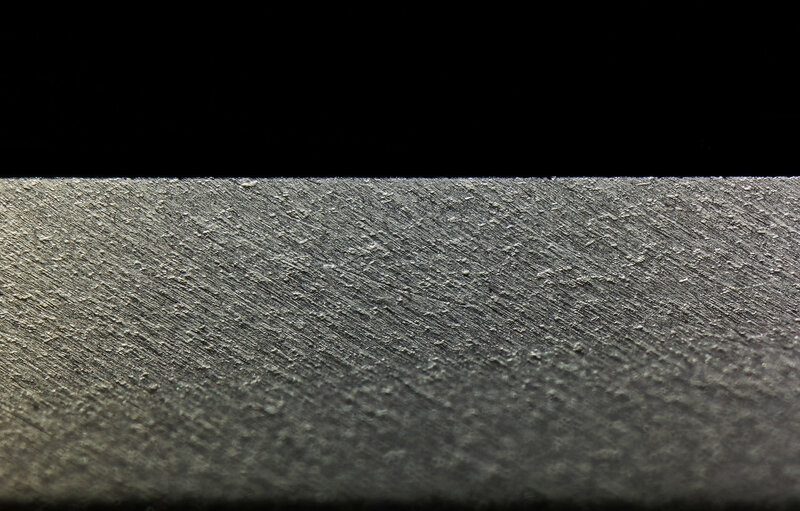

Ярослав oldTor: D2. Фото в увеличении 540х, и кликабельно.

Из https://forum.guns.ru/forummessage/224/ ... 84413.html

Дубль Оптический контроль: Карбиды

Пробы на Р6М5:

Пример 1: Р6М5, jnat aiiwatani

Макро

Микро

Бугры бугры 10-20мкм. диаметром - это должны быть они.

Пример 2: Р6М5, jnat aiiwatani

Макро

Микро

Масштабы

макро https://fotki.yandex.ru/next/users/beav ... 218?page=0

микро https://fotki.yandex.ru/next/users/beav ... 217?page=0

Ярослав oldTor: D2 на LI

Ярослав oldTor: D2. Фото в увеличении 540х, и кликабельно.

Из https://forum.guns.ru/forummessage/224/ ... 84413.html

Дубль Оптический контроль: Карбиды

Выступающие карбиды

"Карбидная пила"

Режущая кромка из стали 440А (слева) и 440C (справа) — увеличено в 1400 раз. На 440C четко видны мощные карбиды, выполняющие роль "микропилы".

____________

Текст и фото - Александр Марьянко. Заточка и доводка ножей. ( Статья из журнала "Прорез" - оно же есть и в книжке "В помощь выбирающему нож") http://www.knifehelp.net/pages/zatochka ... ozhej..php

Дубль Почему нож режет

Режущая кромка из стали 440А (слева) и 440C (справа) — увеличено в 1400 раз. На 440C четко видны мощные карбиды, выполняющие роль "микропилы".

____________

Текст и фото - Александр Марьянко. Заточка и доводка ножей. ( Статья из журнала "Прорез" - оно же есть и в книжке "В помощь выбирающему нож") http://www.knifehelp.net/pages/zatochka ... ozhej..php

Дубль Почему нож режет

Выступающие карбиды

"Апельсиновая корка"

oldTor:

В качестве примера - финиш D2 на яшме, деление микроскопа = 0,02мм.:

[src]

[src]

dmitrichW:

по поводу выступающих карбидов.

Для меня лично это дефект.

Есть книга 'Полировка' Автор: А.И. Буткарев.

http://mirknig.com/knigi/professii/1181 ... rovka.html

Там на стр. 45 есть описание дефектов их причин и методов устранения.

Этот дефект называется "апельсиновая кожица".[src]

Упомянутый отрывок:

Уважаемый Алексей Кукин на одном из своих постов ( кажется о полировке клинка ) описал полированную поверхность, которая имеет вид 'апельсиновой корки', при дальнейшей полировки которой, происходит отслаивание. Такая поверхность получается при полировке стали мягкими полировальниками и большим давлением во время полировки. Твердые зерна стали выступают, а между ними и на них сильно наклепанный слой металла. При дальнейшей полировке с сильным давлением, под наклепом, от воздействия высокой температуры ( может в 100{сто} раз превышать окружающую) появляются большие остаточные напряжения растяжения в следствии чего и происходит срыв упрочненного слоя. Эти сорванные участки имеют большую прочность и твердость и могут испортить полировку, работая как крупный абразив.

Дубль Доводка и стойкость

Первоисточник

oldTor:

В качестве примера - финиш D2 на яшме, деление микроскопа = 0,02мм.:

[src]

[src]dmitrichW:

по поводу выступающих карбидов.

Для меня лично это дефект.

Есть книга 'Полировка' Автор: А.И. Буткарев.

http://mirknig.com/knigi/professii/1181 ... rovka.html

Там на стр. 45 есть описание дефектов их причин и методов устранения.

Этот дефект называется "апельсиновая кожица".[src]

Упомянутый отрывок:

Спойлер: Показать

Уважаемый Алексей Кукин на одном из своих постов ( кажется о полировке клинка ) описал полированную поверхность, которая имеет вид 'апельсиновой корки', при дальнейшей полировки которой, происходит отслаивание. Такая поверхность получается при полировке стали мягкими полировальниками и большим давлением во время полировки. Твердые зерна стали выступают, а между ними и на них сильно наклепанный слой металла. При дальнейшей полировке с сильным давлением, под наклепом, от воздействия высокой температуры ( может в 100{сто} раз превышать окружающую) появляются большие остаточные напряжения растяжения в следствии чего и происходит срыв упрочненного слоя. Эти сорванные участки имеют большую прочность и твердость и могут испортить полировку, работая как крупный абразив.

Дубль Доводка и стойкость

Первоисточник

Выступающие карбиды

О заточке 154CM и ее карбидах

Pengozoid:

Друг попросил меня заточить Benchmade Mini-Griptilian из 154 CM.

Точил так:

КК Гриндермана F220,

King Hyper 1000 с суспензией цусима

Boride Golden Star F1000 с суспензиями ботана и медзиро

Натуральный японец (где-то 4 твердости) с суспензиями ботан и медзиро.

И под микроскопчиком увидел такое:

Характерный размер этих темных точек от 4 до 7-8 пикселей, что дает их физический размер в диапазоне 10-20 микрон. Это довольно грубая оценка, но не вижу смысла с таким простецким оборудованием пытаться считать точнее.

Если поиграть с направлением освещения, то они на самом деле блестят. Но т.к. на фотографии поверхность вокруг них отражает свет, скажем так, диффузно, то она светлая, а точки выглядят темными, ибо свет отражается направленно и не попадает в объектив.

Nikolay_K:

10-20 микрон для непорошковой 154CM --- это скорее всего карбиды.

доводка на суспензии способствует их "прорастанию" и вытарчиванию над поверхностью.

dmitrichW:

Можно попробовать доводить на сухую или с чистой проточной водой.

oldTor:

Насколько торчат - это зависит от того, какая сталь, ТО и чем финишировать. Я такой результат характерный наблюдал после финиша на арках, обычно. Но и после сланцев можно получить, разумеется. просто чаще делал это на арках.

например:

http://www.liveinternet.ru/users/oldtor/post310633818/

Чем тоньше доводка, тем более ровная поверхность, в целом, но структурку видать.

AndreyAleksanych:

Особенно ярко они проявляются при заточке на суспензиях натуральных японцев или при использовании нагур, что собственно у Вас и получилось.

Убить их можно мелким (3/2) алмазом с последующей доводкой на байкалите, яшме или белоречите (предпочтения расставлены в соответствующей последовательности).

На самом деле у Вас еще ничего картинка, бывает гораздо хуже, да еще с РК вылетать они любят.

oldTor:

Насколько они будут вылетать или наоборот, сидеть на месте и хорошо резать - зависит во многом от ТО.

Ну и, например, после вашиты, когда они торчат сильно - вероятность их выпадания - выше. Алмазом же их можно просто расколоть (карбиды, они достаточно хрупкие, при своей твёрдости-то) и они оставят дыры, а нож будет резать рисками в матрице, а не карбидами. И смысл тогда искать ножи с наиболее качественной структурой, если вместо того, чтобы её использовать в резе, будет нарезать риску агрессивным абразивом?

Если же довести потоньше, чтобы матрица наволакивалась на карбиды и они, как бы в "оправе" сидели на кромке и фаске - то при нормальной стали и ТО, ничего вываливаться не будет, а классный рез будет весьма долгим.

P.S.

Вот здесь: guns.ru: Вашита

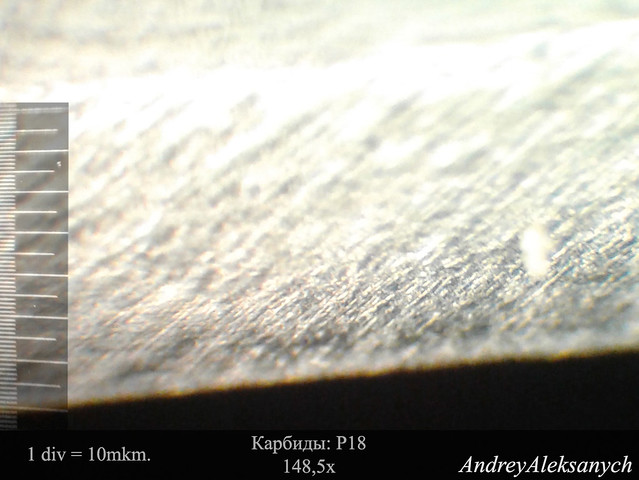

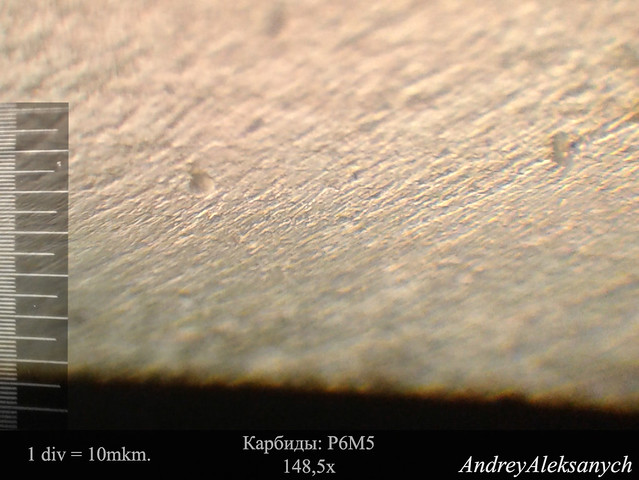

(Заточка ножей из быстрорежущих сталей: Р-18)

в посте #250 я приводил сравнительные фото как проявлена структура после вашиты и после арканзаса, на быстрорезе Р-18 на 64 HRC

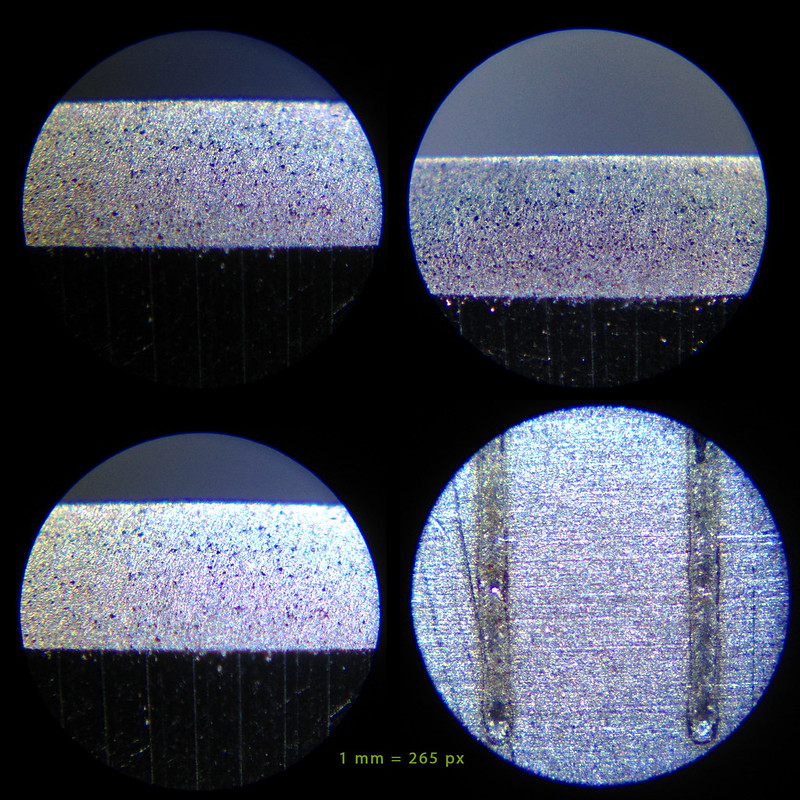

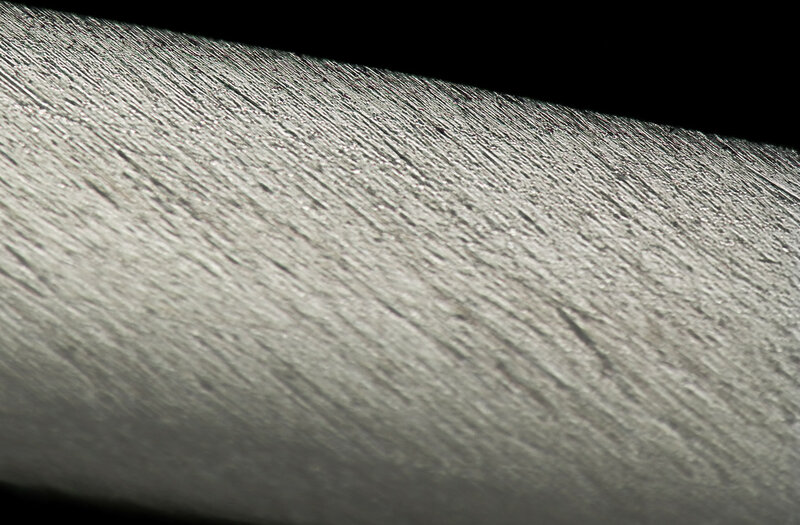

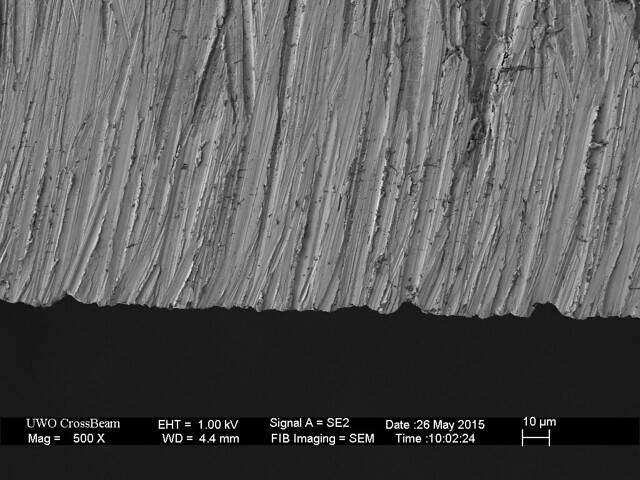

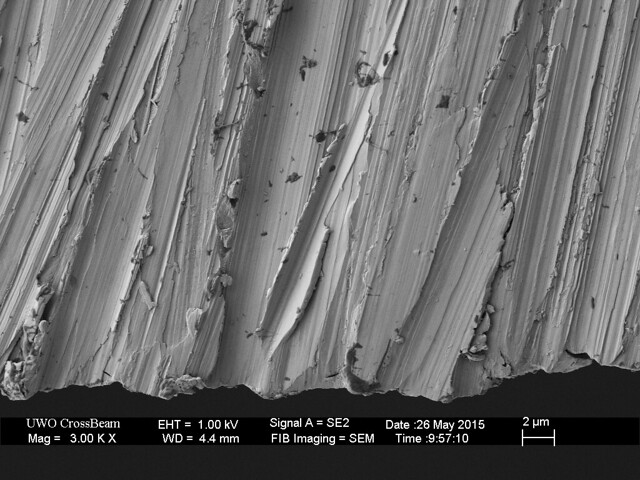

Вашита:

Блэк-транслюцент арканзас:

oldTor:

тщательная доводка до проявления структуры, способствует более высокой стойкости, в т.ч. к боковым нагрузкам. Если проявить структуру более грубым абразивом, например вашитой - и рез будет агрессивнее и "хрустяще", чем более тонким - тем менее шероховатой будет поверхность и рельеф кромки более однородный, и рез будет более лёгкий, управляемый, но с достаточной агрессией реза.

Чтобы получить этот результат, не так много времени надо, зависит от состояния ножа перед заточкой. Иногда нужны минуты. Иногда и час и больше - смотря какой в целом объём работ.

Лично я о стоимости этого не думаю никогда, так как любые и в т.ч. бюджетные ножи, обрабатываю часто теми же абразивами, раз они и так есть в арсенале, а ресурс у них высочайший.

Примерную аналогию по резу можно провести с пилением чего-нибудь, "струной" с алмазным напылением различной грубости - будет некоторое понимание того, как примерно воздействует отделка фасок на процесс.

Аналогия грубая и неуниверсальная, но в целом, верная.

oldTor

У меня такое впечатление, что в относительно мягкой матрице, мы можем не только обнажить карбиды, но и сдвигать их в ней, как песчинки в пластилине, и от манеры работы будет зависеть, отчасти, именно поэтому, результат на кромке.

Вот не зря, при ручном финише, стороны актуально менять после каждого прохода и окончательные движения, пусть их может быть и буквально 5-7 на сторону, выполняются именно на зерно, сугубо выдерживая одно направление и строго следя за повторяемостью этого движения.

Вот не так давно, я правил D2 на LI и получил очень недурной результат для этого камня, однако обратите внимание на карбиды на фаске:

Слева на фото видна зазубринка от выпавшего карбида. Но тут всё не так плохо, тем более, то была правка.

А тут я этим ножом во время работы заехал по латунной трубе и посадил тоненькое длинное замятие. Попробовал поправить на накаяма, и вот что получилось - я даже не очень готов сказать - хорошо, плохо, что именно хорошо и что именно плохо. Т.е. с одной стороны, камень сработал супер - проявил структуру, работал быстро и тактильно информативно. С другой - для этой стали в этой ТО, он оказался спорным для правки - слишком хорошо сработал.

Потому как помимо того, что явнее обнажил структуру, вплоть до самых мелких карбидов, по-моему ещё и "посдвигал" их, когда я чуть увеличил прижим, но без откровенного передавливания. И, видимо, часть карбидов я "стащил" с клинка, и они захрустели под кромкой на камне - остались некоторые выбоины на РК. Вот интересно, это от карбидов, которые я стащил с фасок, или же кромка уже слишком тонка и крупные просто повываливались с неё. Разница, казалось бы невелика, но по-моему она есть.

Сделал пару фото в процессе - первое редактурой малость перешарпил, но спецом, чтобы обозначить резче рельеф. На втором - всё обыденнее, свет без "танцев с бубном", но тоже можно разглядеть структуру. Фото в увеличении 540х, и кликабельно.

Прошу прощения у ТС за полуофф - речь-то была за 154СМ, но у меня её нету сейчас, а в рамках разговора о структуре, я позволил себе говорить о параллелях с другими сталями.

Вообще, всё что в теме уже обсуждено, ещё раз доказывает, как важно не только выбрать абразив под клинок, но ещё манеру работы, и как важно контролировать процесс, так как клинок, обрабатываемый тем или иным камнем, постоянно изменяется - всё происходит в динамике и одним и тем же можно и выявить структуру сильнее, а можно лишь слегка, можно скрыть и "зализать" её, а можно проявить. И как непросто иной раз понять, когда на каком камне нужно остановится и не переработать лишнего, или понять, что уже переработал....

Из темы О заточке 154CM и ее карбидах http://forum.guns.ru/forummessage/224/1669493.html

Ссылки

Pengozoid:

Друг попросил меня заточить Benchmade Mini-Griptilian из 154 CM.

Точил так:

КК Гриндермана F220,

King Hyper 1000 с суспензией цусима

Boride Golden Star F1000 с суспензиями ботана и медзиро

Натуральный японец (где-то 4 твердости) с суспензиями ботан и медзиро.

И под микроскопчиком увидел такое:

Характерный размер этих темных точек от 4 до 7-8 пикселей, что дает их физический размер в диапазоне 10-20 микрон. Это довольно грубая оценка, но не вижу смысла с таким простецким оборудованием пытаться считать точнее.

Если поиграть с направлением освещения, то они на самом деле блестят. Но т.к. на фотографии поверхность вокруг них отражает свет, скажем так, диффузно, то она светлая, а точки выглядят темными, ибо свет отражается направленно и не попадает в объектив.

Nikolay_K:

10-20 микрон для непорошковой 154CM --- это скорее всего карбиды.

доводка на суспензии способствует их "прорастанию" и вытарчиванию над поверхностью.

dmitrichW:

Можно попробовать доводить на сухую или с чистой проточной водой.

oldTor:

Насколько торчат - это зависит от того, какая сталь, ТО и чем финишировать. Я такой результат характерный наблюдал после финиша на арках, обычно. Но и после сланцев можно получить, разумеется. просто чаще делал это на арках.

например:

http://www.liveinternet.ru/users/oldtor/post310633818/

Чем тоньше доводка, тем более ровная поверхность, в целом, но структурку видать.

AndreyAleksanych:

Особенно ярко они проявляются при заточке на суспензиях натуральных японцев или при использовании нагур, что собственно у Вас и получилось.

Убить их можно мелким (3/2) алмазом с последующей доводкой на байкалите, яшме или белоречите (предпочтения расставлены в соответствующей последовательности).

На самом деле у Вас еще ничего картинка, бывает гораздо хуже, да еще с РК вылетать они любят.

oldTor:

Насколько они будут вылетать или наоборот, сидеть на месте и хорошо резать - зависит во многом от ТО.

Ну и, например, после вашиты, когда они торчат сильно - вероятность их выпадания - выше. Алмазом же их можно просто расколоть (карбиды, они достаточно хрупкие, при своей твёрдости-то) и они оставят дыры, а нож будет резать рисками в матрице, а не карбидами. И смысл тогда искать ножи с наиболее качественной структурой, если вместо того, чтобы её использовать в резе, будет нарезать риску агрессивным абразивом?

Если же довести потоньше, чтобы матрица наволакивалась на карбиды и они, как бы в "оправе" сидели на кромке и фаске - то при нормальной стали и ТО, ничего вываливаться не будет, а классный рез будет весьма долгим.

P.S.

Вот здесь: guns.ru: Вашита

(Заточка ножей из быстрорежущих сталей: Р-18)

в посте #250 я приводил сравнительные фото как проявлена структура после вашиты и после арканзаса, на быстрорезе Р-18 на 64 HRC

Вашита:

Блэк-транслюцент арканзас:

oldTor:

тщательная доводка до проявления структуры, способствует более высокой стойкости, в т.ч. к боковым нагрузкам. Если проявить структуру более грубым абразивом, например вашитой - и рез будет агрессивнее и "хрустяще", чем более тонким - тем менее шероховатой будет поверхность и рельеф кромки более однородный, и рез будет более лёгкий, управляемый, но с достаточной агрессией реза.

Чтобы получить этот результат, не так много времени надо, зависит от состояния ножа перед заточкой. Иногда нужны минуты. Иногда и час и больше - смотря какой в целом объём работ.

Лично я о стоимости этого не думаю никогда, так как любые и в т.ч. бюджетные ножи, обрабатываю часто теми же абразивами, раз они и так есть в арсенале, а ресурс у них высочайший.

Примерную аналогию по резу можно провести с пилением чего-нибудь, "струной" с алмазным напылением различной грубости - будет некоторое понимание того, как примерно воздействует отделка фасок на процесс.

Аналогия грубая и неуниверсальная, но в целом, верная.

oldTor

У меня такое впечатление, что в относительно мягкой матрице, мы можем не только обнажить карбиды, но и сдвигать их в ней, как песчинки в пластилине, и от манеры работы будет зависеть, отчасти, именно поэтому, результат на кромке.

Вот не зря, при ручном финише, стороны актуально менять после каждого прохода и окончательные движения, пусть их может быть и буквально 5-7 на сторону, выполняются именно на зерно, сугубо выдерживая одно направление и строго следя за повторяемостью этого движения.

Вот не так давно, я правил D2 на LI и получил очень недурной результат для этого камня, однако обратите внимание на карбиды на фаске:

Слева на фото видна зазубринка от выпавшего карбида. Но тут всё не так плохо, тем более, то была правка.

А тут я этим ножом во время работы заехал по латунной трубе и посадил тоненькое длинное замятие. Попробовал поправить на накаяма, и вот что получилось - я даже не очень готов сказать - хорошо, плохо, что именно хорошо и что именно плохо. Т.е. с одной стороны, камень сработал супер - проявил структуру, работал быстро и тактильно информативно. С другой - для этой стали в этой ТО, он оказался спорным для правки - слишком хорошо сработал.

Потому как помимо того, что явнее обнажил структуру, вплоть до самых мелких карбидов, по-моему ещё и "посдвигал" их, когда я чуть увеличил прижим, но без откровенного передавливания. И, видимо, часть карбидов я "стащил" с клинка, и они захрустели под кромкой на камне - остались некоторые выбоины на РК. Вот интересно, это от карбидов, которые я стащил с фасок, или же кромка уже слишком тонка и крупные просто повываливались с неё. Разница, казалось бы невелика, но по-моему она есть.

Сделал пару фото в процессе - первое редактурой малость перешарпил, но спецом, чтобы обозначить резче рельеф. На втором - всё обыденнее, свет без "танцев с бубном", но тоже можно разглядеть структуру. Фото в увеличении 540х, и кликабельно.

Прошу прощения у ТС за полуофф - речь-то была за 154СМ, но у меня её нету сейчас, а в рамках разговора о структуре, я позволил себе говорить о параллелях с другими сталями.

Вообще, всё что в теме уже обсуждено, ещё раз доказывает, как важно не только выбрать абразив под клинок, но ещё манеру работы, и как важно контролировать процесс, так как клинок, обрабатываемый тем или иным камнем, постоянно изменяется - всё происходит в динамике и одним и тем же можно и выявить структуру сильнее, а можно лишь слегка, можно скрыть и "зализать" её, а можно проявить. И как непросто иной раз понять, когда на каком камне нужно остановится и не переработать лишнего, или понять, что уже переработал....

Из темы О заточке 154CM и ее карбидах http://forum.guns.ru/forummessage/224/1669493.html

Ссылки

-

AndreyAleksanych

- Сообщения: 169

- Зарегистрирован: 12 июн 2015, 22:20

Выступающие карбиды

Из темы:

Shouhonyama kamisori toishi

oldTor:

cpm s90v on JNat.

finish honing on 正本山剃刀砥 shouhonyama kamisori toishi.

Микрофото с объективом Ломо-План 10х0.22, кроп, 1,5мм. по горизонтали

cpm s90v on JNat. Finish honing by oldTor, on Flickr

Shouhonyama kamisori toishi

oldTor:

cpm s90v on JNat.

finish honing on 正本山剃刀砥 shouhonyama kamisori toishi.

Микрофото с объективом Ломо-План 10х0.22, кроп, 1,5мм. по горизонтали

cpm s90v on JNat. Finish honing by oldTor, on Flickr

Выступающие карбиды

Хрупкость карбидов

Теория о вырывании карбидов

>>> многие натуралы активно работают по ванадиевым сталям

но мне казалось, что теория вырывания карбидов оказалась несостоятельной

По моим наблюдениям, карбиды вырывает при тех раскладах, когда либо матрица недостаточно хорошо их удерживает,

либо и при этом и без этого момента, если использовать достаточно мягкий камень и\или переборщить с суспензией - "подмыть" вокруг наиболее крупных карбидов матрицу.

Иногда и на том же камне потом их не трудно "вынести" с фаски и кромки не самым удачным образом.

Не говоря о переходе на более твёрдый и плотный камень далее.

Так что, по-моему, вырывание получается не столько от вида абразива, сколько от типа и от метода применения. [src]

Хрупкость карбидов

Почему-то часто забывают о том, о чём, кстати, неоднократно писал Алан - о хрупкости карбидов.

Они твёрдые, но хрупкие и могут крошиться.

И часто и карбид кремния и алмазы - не "разрезают" карбиды, а просто крошат их.

Ещё одна причина, чтобы следить за давлением и, кстати, скоростью, при заточке.

Но это касается уже тонких этапов - на грубых же, всё, почти всё, что даёт риску шире основной массы карбидов, просто-напросто "вырезает" их с фасок. Оттого и можно практически что угодно, заточить практически чем угодно, в разумных пределах, конечно.

Я уже приводил пример(woodtools) на быстрорезе, иллюстрирующих эти моменты, и на, кстати, достаточно "мягком" абразиве.

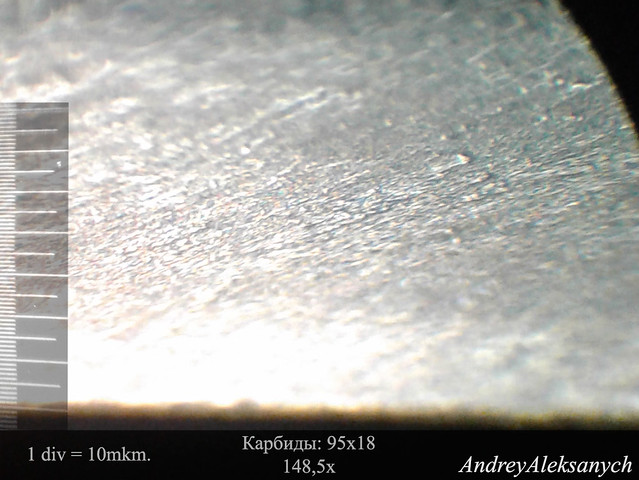

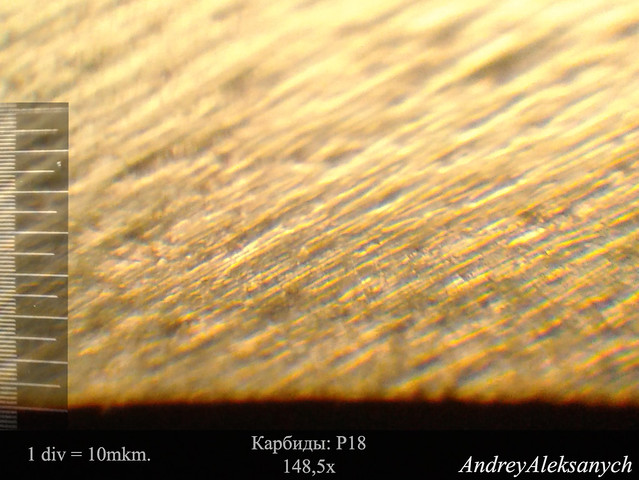

р18 - сделал обдирку на Grinderman F320 из карбида кремния,

чуть повысил угол и заодно сгладил переходы повышений угла на воднике Kasumi 3000 grit:

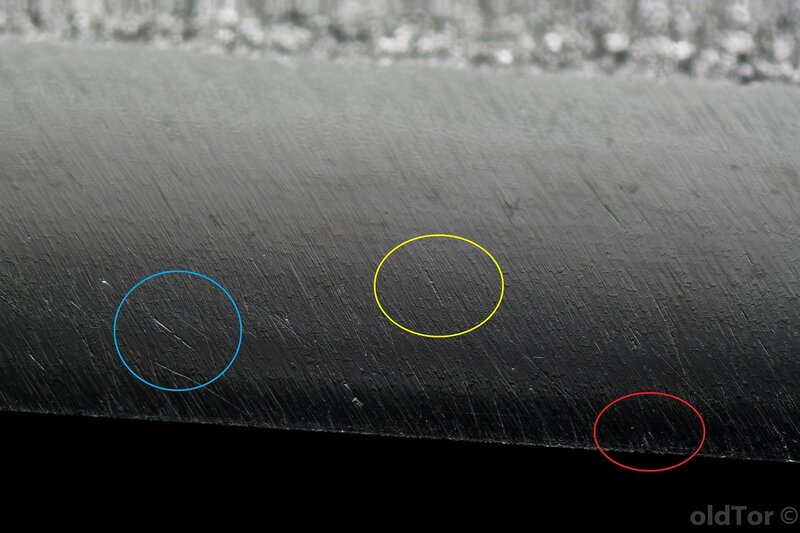

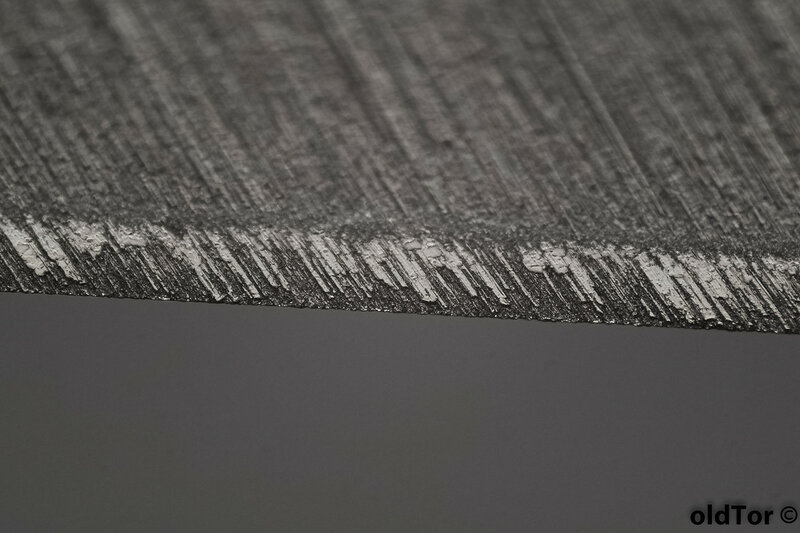

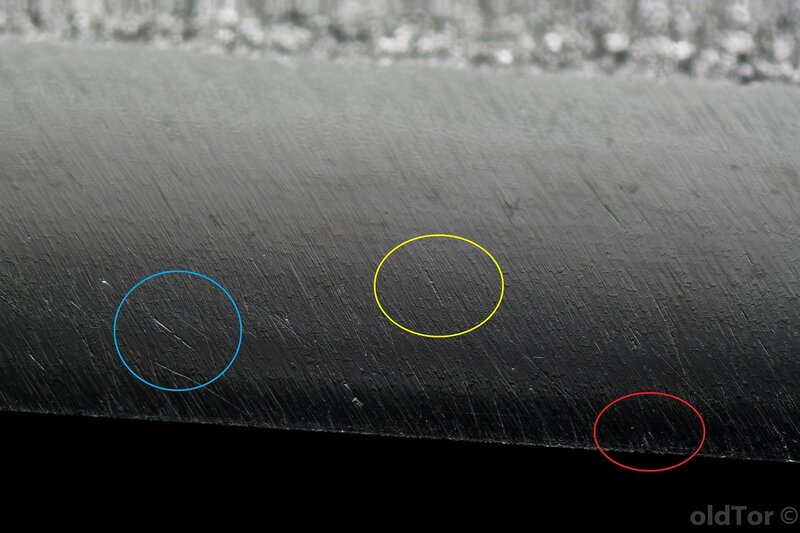

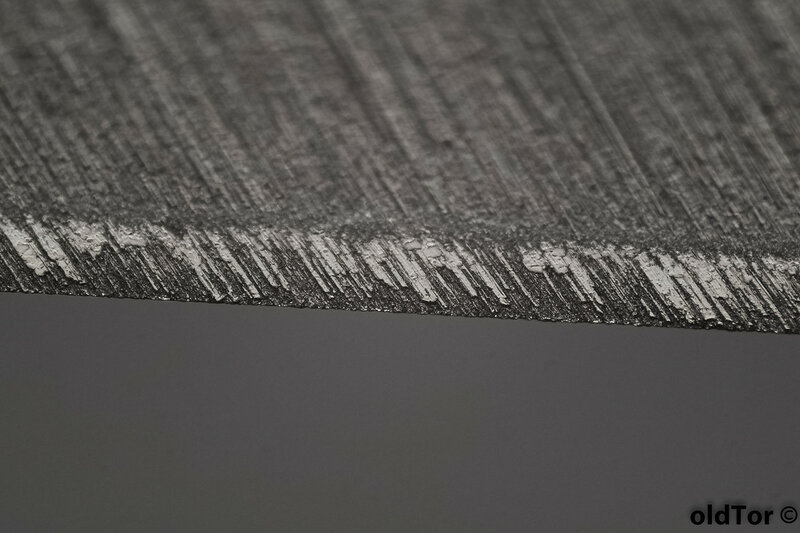

В жёлтом кружке видно раскрошившийся, причём его фрагменты ещё и "потащило" в матрице - они сдвинулись. Это не редкая ситуация, и с учётом поведения даже очень твёрдых сталей в "микромире" - вполне обыденная.

В синем кружке - царапина от выпавшего карбида, а в красном - где они выпали с кромки.

Легированные стали и дорожки карбидов

Кроме того, часто попадается х12мф и близкая к ней D2, с характерными "дорожками" карбидов

- их несложно увидеть, когда проявляешь структуру (обработкой с большим количеством свободного зерна, преимущественно).

Однако, между "дорожками" может быть расстояние достаточно большое, а размер не раскрошившихся, чаще в районе 5-10мкм.:

Тут тоже можно видеть, где они вывалились с кромки, несмотря на тщательность обработки, но всё в целом, прилично.

При заточке на абразивах, дающих риску превышающую размер карбидов - последних и не видно практически и они не "мешают" заточке. Мешать начинают, если насыщенность стали карбидами чрезмерно высока, или если карбиды распределены неравномерно.

Попала такая "дорожка" на кромку - и пошли выкрашивания, если угол невелик, а сталь недостаточно вязкая, "суховатая".

Когда же с кромки такое убрано, наиболее крупное, то получается всё как надо, при углах, которые обеспечивают карбидам достаточно плотное удержание их матрицей.

И надо понимать, что если сказано про присутствие карбидов максимального размера такого-то, это не значит, что превалирующее количество их будет конского размера.

Это бы могло сильно всё испортить, и, к счастью, с х12мф у того же Чебуркова и Бирюкова я такого не наблюдал:

самые крупные удаляются при заточке, более мелкие особо выступающие - на тонкой, пока риска всё ещё "шире" их, и т.д.

Дальше уже можно подбирать внятный финиш.

Что делать?

Одно стоит усвоить чётко:

чем больше крупных карбидов и чем в принципе насыщенность карбидами выше - тем до более тонких этапов стоит применять искусственные абразивы.

И тут, на мой взгляд, карбиду кремния на керамической связке нет равных по универсальности по разным сталям.

Либо, как вариант, исходя из твёрдости и вязкости стали - на бакелитовой.

По чистоте и однородности обработки, в сочетании с хорошей скоростью таковой - на тонких этапах ещё упомяну глинозём на притире и алмазное зерно на притире, лучше всего 3\2 и 1\0.

В таком виде применения оно даёт обработку, которую ни один готовый брусок алмазный дать не в состоянии.

Ещё я начал пробовать эльборовое зерно, но пока только приступил к пробам, и говорить за него пока ничего не могу.

Примеры

На самом деле, часто карбиды выглядят больше, чем есть в реальности, из-за того, что наволакивание матрицы на них в процессе щадящей обработки - достаточно активное и тем активнее, чем они крупнее - это проявляется сильнее при обработке на масляных камнях:

Самая широкая фаска тут - обработка на вашите - видно как будто она в "пятнах" блестящего зеркалом металла, который при этом ракурсе выглядит либо белая засветка, либо чёрное.

И тут, как раз, как можно видеть, именно на х12мф всё выглядит наиболее аккуратно и однородно, в отличие от D2 выше примером.

За это х12мф и предпочитаю, а D2 недолюбливаю.

Вся микрофаска же здесь - представляет собой "нагартовку", наволакивание, как угодно назовите, кому что больше нравится.

И при таком раскладе, происходящем при твёрдости стали 62 HRC, получается очень стойкая кромка. Кстати, выполнено на японском природнике - Aiiwatani, и он относительно мягкий - 4 или 4+

А вот например - доводка быстрореза на свободном зерне, с обнажением структуры, но без наволакивания практически, точнее оно не затрагивает выступающие слишком карбиды, а в идеале следует делать такое, когда они как будто "оправлены" в наволоченный металл, как камушек в оправу:

Или вот, на масляном камне без суспензии, с чрезмерным наволакиванием, слой толщиной под 5мкм., примерно, которое я потом, передавив, "сорвал" - местами даже чешуйки видно - фото уже показывал, но в ракурсе обсуждения, полагаю его полезным:

И это - при 64 HRC

А вот грубое обнажение структуры D2, на раннем этапе заточки, по сути:

И тоже видны особо глубокие риски - такое впечатление, что тоже присутствует момент, когда карбиды не только крошаться и вываливаются, но и "сдвигаются", зацепляясь за структуру камня, а в "текущем" верхнем слое металла их слегка перемещает.

Итого:

В целом вывод такой:

И если сделать это всё аккуратно на заточных этапах, то удачно подобранным финишем, можно получить и довольно тонкую, однородную и стойкую кромку, как показано как раз на примере х12мф.

Здесь разные масштабы съёмки, правда, но по клику, на яндекс-фото, на поздних фото указан и масштаб и сколько на фото по горизонтали.

P.S. Если сталь не особо удачна, карбиды крупноваты и их многовато - то получить при любом варианте тонкого финиша, получается куда меньше вариантов характера режущей кромки, и вот например такой быстрорез - обработать для чистового реза древесины - уже мало реально:

Но по мясу или "такелажу" - пойдёт. Ну и если работа по дереву "построгать ветки лагерником или нащипать лучин" - для такой работы, конечно, нормально и даже весьма.

В конечном итоге, получается, что "средненько" приготовленную сталь в какой-то мере "спасти" заточкой удаётся,

хреновую - нет.

С удачно обработанной вариативность обработки - что мы хотим получить на кромке, исходя из задач инструмента - выше.

Т.е. можно себе позволить из такой заказать разные инструменты - не только разделочник, к примеру, или "лагерник",

но и, скажем, внятный кухонник или нож для кожи, разметочный по древесине или для резьбы по дереву. [src]

Из:

См. также:

Теория о вырывании карбидов

>>> многие натуралы активно работают по ванадиевым сталям

но мне казалось, что теория вырывания карбидов оказалась несостоятельной

По моим наблюдениям, карбиды вырывает при тех раскладах, когда либо матрица недостаточно хорошо их удерживает,

либо и при этом и без этого момента, если использовать достаточно мягкий камень и\или переборщить с суспензией - "подмыть" вокруг наиболее крупных карбидов матрицу.

Иногда и на том же камне потом их не трудно "вынести" с фаски и кромки не самым удачным образом.

Не говоря о переходе на более твёрдый и плотный камень далее.

Так что, по-моему, вырывание получается не столько от вида абразива, сколько от типа и от метода применения. [src]

Хрупкость карбидов

Почему-то часто забывают о том, о чём, кстати, неоднократно писал Алан - о хрупкости карбидов.

Они твёрдые, но хрупкие и могут крошиться.

И часто и карбид кремния и алмазы - не "разрезают" карбиды, а просто крошат их.

Ещё одна причина, чтобы следить за давлением и, кстати, скоростью, при заточке.

Но это касается уже тонких этапов - на грубых же, всё, почти всё, что даёт риску шире основной массы карбидов, просто-напросто "вырезает" их с фасок. Оттого и можно практически что угодно, заточить практически чем угодно, в разумных пределах, конечно.

Я уже приводил пример(woodtools) на быстрорезе, иллюстрирующих эти моменты, и на, кстати, достаточно "мягком" абразиве.

р18 - сделал обдирку на Grinderman F320 из карбида кремния,

чуть повысил угол и заодно сгладил переходы повышений угла на воднике Kasumi 3000 grit:

В жёлтом кружке видно раскрошившийся, причём его фрагменты ещё и "потащило" в матрице - они сдвинулись. Это не редкая ситуация, и с учётом поведения даже очень твёрдых сталей в "микромире" - вполне обыденная.

В синем кружке - царапина от выпавшего карбида, а в красном - где они выпали с кромки.

Легированные стали и дорожки карбидов

Кроме того, часто попадается х12мф и близкая к ней D2, с характерными "дорожками" карбидов

- их несложно увидеть, когда проявляешь структуру (обработкой с большим количеством свободного зерна, преимущественно).

Однако, между "дорожками" может быть расстояние достаточно большое, а размер не раскрошившихся, чаще в районе 5-10мкм.:

Тут тоже можно видеть, где они вывалились с кромки, несмотря на тщательность обработки, но всё в целом, прилично.

При заточке на абразивах, дающих риску превышающую размер карбидов - последних и не видно практически и они не "мешают" заточке. Мешать начинают, если насыщенность стали карбидами чрезмерно высока, или если карбиды распределены неравномерно.

Попала такая "дорожка" на кромку - и пошли выкрашивания, если угол невелик, а сталь недостаточно вязкая, "суховатая".

Когда же с кромки такое убрано, наиболее крупное, то получается всё как надо, при углах, которые обеспечивают карбидам достаточно плотное удержание их матрицей.

И надо понимать, что если сказано про присутствие карбидов максимального размера такого-то, это не значит, что превалирующее количество их будет конского размера.

Это бы могло сильно всё испортить, и, к счастью, с х12мф у того же Чебуркова и Бирюкова я такого не наблюдал:

самые крупные удаляются при заточке, более мелкие особо выступающие - на тонкой, пока риска всё ещё "шире" их, и т.д.

Дальше уже можно подбирать внятный финиш.

Что делать?

Одно стоит усвоить чётко:

чем больше крупных карбидов и чем в принципе насыщенность карбидами выше - тем до более тонких этапов стоит применять искусственные абразивы.

И тут, на мой взгляд, карбиду кремния на керамической связке нет равных по универсальности по разным сталям.

Либо, как вариант, исходя из твёрдости и вязкости стали - на бакелитовой.

По чистоте и однородности обработки, в сочетании с хорошей скоростью таковой - на тонких этапах ещё упомяну глинозём на притире и алмазное зерно на притире, лучше всего 3\2 и 1\0.

В таком виде применения оно даёт обработку, которую ни один готовый брусок алмазный дать не в состоянии.

Ещё я начал пробовать эльборовое зерно, но пока только приступил к пробам, и говорить за него пока ничего не могу.

Примеры

На самом деле, часто карбиды выглядят больше, чем есть в реальности, из-за того, что наволакивание матрицы на них в процессе щадящей обработки - достаточно активное и тем активнее, чем они крупнее - это проявляется сильнее при обработке на масляных камнях:

Самая широкая фаска тут - обработка на вашите - видно как будто она в "пятнах" блестящего зеркалом металла, который при этом ракурсе выглядит либо белая засветка, либо чёрное.

И тут, как раз, как можно видеть, именно на х12мф всё выглядит наиболее аккуратно и однородно, в отличие от D2 выше примером.

За это х12мф и предпочитаю, а D2 недолюбливаю.

Вся микрофаска же здесь - представляет собой "нагартовку", наволакивание, как угодно назовите, кому что больше нравится.

И при таком раскладе, происходящем при твёрдости стали 62 HRC, получается очень стойкая кромка. Кстати, выполнено на японском природнике - Aiiwatani, и он относительно мягкий - 4 или 4+

А вот например - доводка быстрореза на свободном зерне, с обнажением структуры, но без наволакивания практически, точнее оно не затрагивает выступающие слишком карбиды, а в идеале следует делать такое, когда они как будто "оправлены" в наволоченный металл, как камушек в оправу:

Или вот, на масляном камне без суспензии, с чрезмерным наволакиванием, слой толщиной под 5мкм., примерно, которое я потом, передавив, "сорвал" - местами даже чешуйки видно - фото уже показывал, но в ракурсе обсуждения, полагаю его полезным:

И это - при 64 HRC

А вот грубое обнажение структуры D2, на раннем этапе заточки, по сути:

И тоже видны особо глубокие риски - такое впечатление, что тоже присутствует момент, когда карбиды не только крошаться и вываливаются, но и "сдвигаются", зацепляясь за структуру камня, а в "текущем" верхнем слое металла их слегка перемещает.

Итого:

В целом вывод такой:

- при удачно обработанной стали,

- когда насыщенность карбидами не чрезмерна, они распределены равномерно,

- лишнее убрано тщательно на заточных этапах абразивами, дающими риску крупнее "калибра" карбидов

И если сделать это всё аккуратно на заточных этапах, то удачно подобранным финишем, можно получить и довольно тонкую, однородную и стойкую кромку, как показано как раз на примере х12мф.

Здесь разные масштабы съёмки, правда, но по клику, на яндекс-фото, на поздних фото указан и масштаб и сколько на фото по горизонтали.

P.S. Если сталь не особо удачна, карбиды крупноваты и их многовато - то получить при любом варианте тонкого финиша, получается куда меньше вариантов характера режущей кромки, и вот например такой быстрорез - обработать для чистового реза древесины - уже мало реально:

Но по мясу или "такелажу" - пойдёт. Ну и если работа по дереву "построгать ветки лагерником или нащипать лучин" - для такой работы, конечно, нормально и даже весьма.

В конечном итоге, получается, что "средненько" приготовленную сталь в какой-то мере "спасти" заточкой удаётся,

хреновую - нет.

С удачно обработанной вариативность обработки - что мы хотим получить на кромке, исходя из задач инструмента - выше.

Т.е. можно себе позволить из такой заказать разные инструменты - не только разделочник, к примеру, или "лагерник",

но и, скажем, внятный кухонник или нож для кожи, разметочный по древесине или для резьбы по дереву. [src]

Из:

- woodtools: Особенности заточки ручного инструмента из быстрорежущих сталей

- guns.ru: Вопрос по стали Х12МФ

- guns.ru: Оптимизация заточного сета в контексте холивара : алмазы vs -? )

См. также:

Выступающие карбиды

Дорожки карбидов

Nikolay_K:

это называется по-науке "карбидная стротчатость"

и она характерна для большинства ледебуритных сталей

произведенных по традиционной ( а не порошковой) технологии .

Порошковый передел позволяет в какой-то степени преодолеть проблему как неоднородности по размеру, так и проблему неоднородности распределения и чрезмерно крупных карбидов, но порождает ряд других проблем.

Об этом очень хорошо написано у Алана ( Alan_B).

В общем кому интересно, лучше почитайте у него.

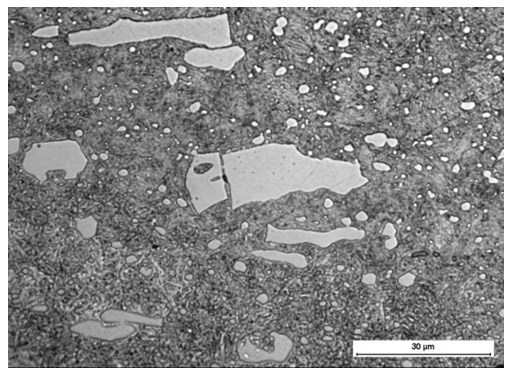

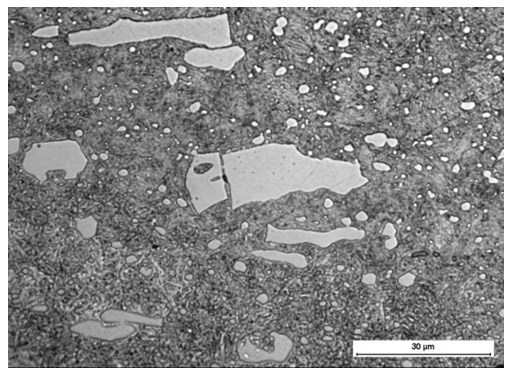

Чтобы было понятно какой размер карбидов и как они выглядят,

вот пара примеров металлографии D2 ( с более-менее правильной ТМО ):

Correctly tempered D2 tool steel microstructure (Courtesy ASM International) Note the globular carbide formation.

Overheated D2 tool steel. Note the large carbide formation

Изображения взяты вот отсюда:

https://www.spyderco.com/forumII/viewtopic.php?t=58692

https://www.htcourses.com/cold-work-tool-steel-d2/

[src]

Nikolay_K:

oldTor:

часто попадается х12мф и близкая к ней D2, с характерными "дорожками" карбидов - их несложно увидеть, когда проявляешь структуру

это называется по-науке "карбидная стротчатость"

и она характерна для большинства ледебуритных сталей

произведенных по традиционной ( а не порошковой) технологии .

Порошковый передел позволяет в какой-то степени преодолеть проблему как неоднородности по размеру, так и проблему неоднородности распределения и чрезмерно крупных карбидов, но порождает ряд других проблем.

Об этом очень хорошо написано у Алана ( Alan_B).

В общем кому интересно, лучше почитайте у него.

Чтобы было понятно какой размер карбидов и как они выглядят,

вот пара примеров металлографии D2 ( с более-менее правильной ТМО ):

Correctly tempered D2 tool steel microstructure (Courtesy ASM International) Note the globular carbide formation.

Overheated D2 tool steel. Note the large carbide formation

Изображения взяты вот отсюда:

https://www.spyderco.com/forumII/viewtopic.php?t=58692

https://www.htcourses.com/cold-work-tool-steel-d2/

[src]

Выступающие карбиды

Nikolay_K:

это ZDP-189

общий вид:

морфология поверхности в деталях:

карбидная структура ( в обратном рассеивании (backscatter image)

взято вот отсюда: http://www.hypefreeblades.com/forum/vie ... 9&start=10

там ещё есть очень интересные изображения:

http://www.hypefreeblades.com/forum/vie ... 9&start=20

то, что кромка тут выглядит драной и изъеденной --- это следствие травления шлифа ( NITAL ) для проявления карбидной структуры.

NITAL --- это реактив для травления ( азотная к-та 5% со спиртом ).[src]

это ZDP-189

общий вид:

морфология поверхности в деталях:

карбидная структура ( в обратном рассеивании (backscatter image)

взято вот отсюда: http://www.hypefreeblades.com/forum/vie ... 9&start=10

там ещё есть очень интересные изображения:

http://www.hypefreeblades.com/forum/vie ... 9&start=20

то, что кромка тут выглядит драной и изъеденной --- это следствие травления шлифа ( NITAL ) для проявления карбидной структуры.

NITAL --- это реактив для травления ( азотная к-та 5% со спиртом ).[src]

Выступающие карбиды

Todd Simpson

"Более твердые" карбиды стойки к износу, но не защищены от него.

Карбиды будут ограничивать абразивность (как долго придется точить), но не будут выступать из матрицы более, чем на малые доли микрона,

потому как они предотвращают износ матрицы лишь до тех пор, пока не износятся сами.

(прим.: здесь про абразивный износ\съём речь)

Ниже изображение клинка S30V, который был направлен на стропе с полировочной пастой на основе оксида алюминия:

можно видеть, как карбиды слегка выступают из матрицы.

Из: [src]

"Более твердые" карбиды стойки к износу, но не защищены от него.

Карбиды будут ограничивать абразивность (как долго придется точить), но не будут выступать из матрицы более, чем на малые доли микрона,

потому как они предотвращают износ матрицы лишь до тех пор, пока не износятся сами.

(прим.: здесь про абразивный износ\съём речь)

Ниже изображение клинка S30V, который был направлен на стропе с полировочной пастой на основе оксида алюминия:

можно видеть, как карбиды слегка выступают из матрицы.

Спойлер: Показать

Из: [src]

Выступающие карбиды

Получил давеча косячок из D2.

Заточка из коробки. Построгал деревяшку (береза) против волокон - увидал свежую царапину и ползущий по ней карбид

Но пока собирался делать фото, решил убрать ворс деревяшкой вдоль РК и карбид выпал.

Так что пока наснимал остальных, похуже.

Участок 1

Участок 2: два угла освещения

Разумеется, до строгания смотрел - этих канавок не было.

UPD: похоже на заточку на круге с пастами - уже в начале темы упоминалась, как и последствия от неё

Вот еще с оборотки

Заточка из коробки. Построгал деревяшку (береза) против волокон - увидал свежую царапину и ползущий по ней карбид

Но пока собирался делать фото, решил убрать ворс деревяшкой вдоль РК и карбид выпал.

Так что пока наснимал остальных, похуже.

Участок 1

Участок 2: два угла освещения

Разумеется, до строгания смотрел - этих канавок не было.

UPD: похоже на заточку на круге с пастами - уже в начале темы упоминалась, как и последствия от неё

Вот еще с оборотки

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Выступающие карбиды

Вот за такое и не люблю D2 и ей подобные. Ну не для тонкой заточки и чистой работы по древесине такие стали. А некоторые "особо одарённые" даже бритвы пытаются из неё делать))

"линза" вообще гадость при такой структуре - как раз как будто "специально", чтобы карбиды ползли, царапали и вываливались.

В общем, лучше взять чугунный притир с алмазным зерном или тонкий камушек на основе КЗ и сделать плоскую финишную фаску, "срезав" с неё карбиды по-максимуму. Ну как абсолютный максимум, ещё на очень тонком но с выраженной абразивной способностью природнике, например, на байкалите, ещё чуть-чуть поддовести, не допуская выраженного обнажения нового слоя карбидов.

"линза" вообще гадость при такой структуре - как раз как будто "специально", чтобы карбиды ползли, царапали и вываливались.

В общем, лучше взять чугунный притир с алмазным зерном или тонкий камушек на основе КЗ и сделать плоскую финишную фаску, "срезав" с неё карбиды по-максимуму. Ну как абсолютный максимум, ещё на очень тонком но с выраженной абразивной способностью природнике, например, на байкалите, ещё чуть-чуть поддовести, не допуская выраженного обнажения нового слоя карбидов.

Выступающие карбиды

Предварительно:

это далеко не Р6М5 и не Р9 - точится легче. Чуть ли не чуть туже VG-10.

Даже в какой-то мере ОА берет и лицо косячка (работа по большой площади контакта). Т.е. КК лучше, конечно, но здесь ОА тоже работает, пускай и хотелось бы побыстрее. Другое дело, что после 4КГрит едва ли разберешь, есть ли разница 4-6-10 КГрит, потому как мажется и рисок не видно.

Бруски у меня сейчас неизвестные (внутр. яп. рынок, б\у, noname), но примерно после 2 КГрит карбидные кучки перестают так яро вырываться из поверхности. На ~ 1500грит кучки рвались и вываливались.

Неровно отполоскал кромку - завалил края. На РК вышел пока не полностью - терпения не хватило. Потому результаты предварительные.

Строгал березу - показалось слишком мягко и перешел на бук. Продолька, поперечка - проблем не выявил.

Тобишь:

на камнях 2000 jis+ если обработать в обычной манере, то проблем от кучек карбидов нет.

Если спецом точить насухую и\или по слою шлама - кучки будут и они вполне могут вывалиться и повредить РК.

это далеко не Р6М5 и не Р9 - точится легче. Чуть ли не чуть туже VG-10.

Даже в какой-то мере ОА берет и лицо косячка (работа по большой площади контакта). Т.е. КК лучше, конечно, но здесь ОА тоже работает, пускай и хотелось бы побыстрее. Другое дело, что после 4КГрит едва ли разберешь, есть ли разница 4-6-10 КГрит, потому как мажется и рисок не видно.

Бруски у меня сейчас неизвестные (внутр. яп. рынок, б\у, noname), но примерно после 2 КГрит карбидные кучки перестают так яро вырываться из поверхности. На ~ 1500грит кучки рвались и вываливались.

Неровно отполоскал кромку - завалил края. На РК вышел пока не полностью - терпения не хватило. Потому результаты предварительные.

Строгал березу - показалось слишком мягко и перешел на бук. Продолька, поперечка - проблем не выявил.

Тобишь:

на камнях 2000 jis+ если обработать в обычной манере, то проблем от кучек карбидов нет.

Если спецом точить насухую и\или по слою шлама - кучки будут и они вполне могут вывалиться и повредить РК.

Выступающие карбиды

Пока фиксировал результат - оказалось, что показалось.

Суть: на кромку после полоскания не вышел. Но ноготь циклюет, бумажку режет, строгает.

Волос раскалывает на ногте без щелчка, но даже не пытается брать. Циклевание волоса не проходит, короче.

Косячок - не самый удобный для осмотра инструмент.. при осмотре через микроскоп peak 2008-50 не подобрал удачный угол осмотра и освещения.

Тобишь: карбиды и их кучки - никуда не делись. Но они меньше.

Точил не аккуратно, потому как терпение кончилось, когда за полчаса на РК так и не вышел. Это к вопросу царапин - они могут быть и не от карбидов.

На криволапке все же неудобно протачивать что пятку, что кончик - сваливаюсь и начинаю царапать брусок.

Попробую в сл. раз на костыльке. И на привычных абразивах, а не на "неизвестно кто и что, но ОА, плотное и на resin связке". Около 8 КГрит, наверное.

Суть: на кромку после полоскания не вышел. Но ноготь циклюет, бумажку режет, строгает.

Волос раскалывает на ногте без щелчка, но даже не пытается брать. Циклевание волоса не проходит, короче.

Косячок - не самый удобный для осмотра инструмент.. при осмотре через микроскоп peak 2008-50 не подобрал удачный угол осмотра и освещения.

Тобишь: карбиды и их кучки - никуда не делись. Но они меньше.

Точил не аккуратно, потому как терпение кончилось, когда за полчаса на РК так и не вышел. Это к вопросу царапин - они могут быть и не от карбидов.

На криволапке все же неудобно протачивать что пятку, что кончик - сваливаюсь и начинаю царапать брусок.

Попробую в сл. раз на костыльке. И на привычных абразивах, а не на "неизвестно кто и что, но ОА, плотное и на resin связке". Около 8 КГрит, наверное.

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Выступающие карбиды

Интересные снимки, спасибо!

А тут что, быстрорез какой заявлен?

Тогда для "срезания" карбидов надо что-то более агрессивное в работе из абразивов и на связке потвёрже. Если электрокорунд - то лучше либо керамику, либо зерно на притире. Камни на основе ОА на связке поплотнее, всякие яп.синт водники с карбидами справляются на высоколегированных сталях "попроще", но на HSS чтобы - связку надо существенно твёрже/жёстче, если риска мельче среднего размера карбидов. Но в принципе для HSS актуальнее карбид кремния. Ну да сам знаешь..

А тут что, быстрорез какой заявлен?

Тогда для "срезания" карбидов надо что-то более агрессивное в работе из абразивов и на связке потвёрже. Если электрокорунд - то лучше либо керамику, либо зерно на притире. Камни на основе ОА на связке поплотнее, всякие яп.синт водники с карбидами справляются на высоколегированных сталях "попроще", но на HSS чтобы - связку надо существенно твёрже/жёстче, если риска мельче среднего размера карбидов. Но в принципе для HSS актуальнее карбид кремния. Ну да сам знаешь..

Выступающие карбиды

Это все тот же косячок, что и в посте 13 годичной давности

D2 сталь.

На КК он берется сильно лучше, но все же сравнивать 8КГрит и F1000 едва ли можно. А "по памяти" сравнение вы ходит с обычной достоверностью - никакой.

На плотном неизвестном ОА ~ 8000 jis за пару часов и три повышения угла я так и не вышел на РК. Сравнивая снимки - там дело про съём заходило.. совсем не в основную часть представления оно входило. Выглаживание, вырывание выглаженного и т.п. - на первом плане.

Знать все знаю, но ничего не помню. Потому методом тыка.

Тем не менее - бугры-то все же уменьшились даже без КК. Но уже ясно, что это совсем не оптимум.

даже без КК. Но уже ясно, что это совсем не оптимум.

Буду обрывками писать. Через год-два закончу, может быть.

D2 сталь.

На КК он берется сильно лучше, но все же сравнивать 8КГрит и F1000 едва ли можно. А "по памяти" сравнение вы ходит с обычной достоверностью - никакой.

На плотном неизвестном ОА ~ 8000 jis за пару часов и три повышения угла я так и не вышел на РК. Сравнивая снимки - там дело про съём заходило.. совсем не в основную часть представления оно входило. Выглаживание, вырывание выглаженного и т.п. - на первом плане.

Знать все знаю, но ничего не помню. Потому методом тыка.

Тем не менее - бугры-то все же уменьшились

Буду обрывками писать. Через год-два закончу, может быть.

Выступающие карбиды

За сегодня не успел.

На F600 оставил заусенец спецом на показываемой стороне.. Как-то не уверен, что стоило с другой стороны, где совсем малый угол, вообще выходить на РК на F600. Провалы линии РК -- неровность заусенца на то намекает.

Карбиды есть, процесс идет - еще пара заходов и закончу.

Т.е. дойти до F1000 и посмотреть на ровность линии РК.

Потом пойти на ОА опять и посмотреть, что там с карбидами станет. Все же урон кромке от карбидов должен отличаться в случае когда РК скруглена и когда РК полностью сформирована и выведена. И получится ли вывести РК потоньше вообще.

Че-то как-то расхотелось царапать природники карбидами -_-

Пока - картинки.

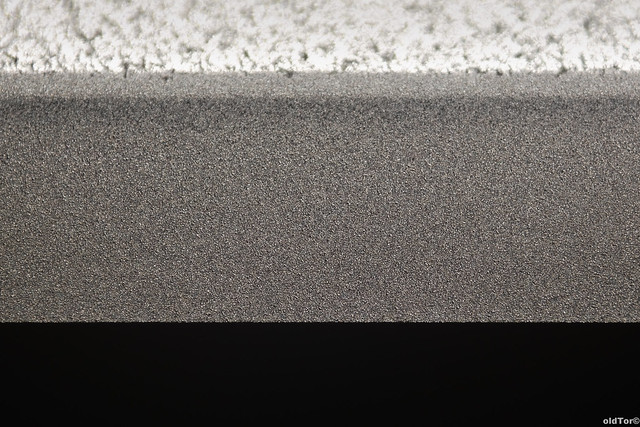

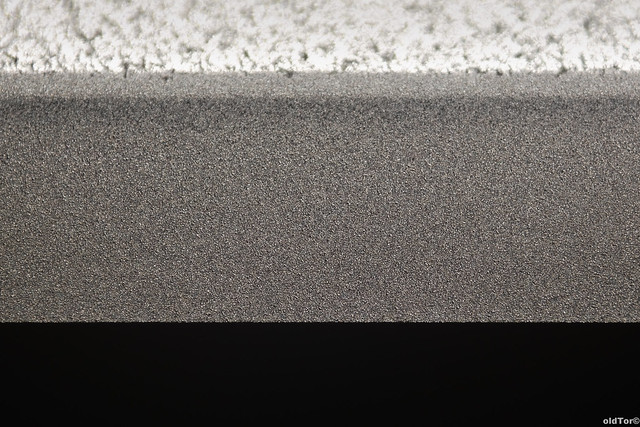

Grinderman B1000VK (F1000, черный КК, СМ1)

На заднем плане - это бумага для принтера.

Работает шустрее ОА шибко (не мудрено - грубее), но надо исправлять заваленные пятку и кончик (все-таки завалил на криволапке).

Потому следующий пошел Grinderman B600VL (F600, черный КК, СМ2).

Есть у меня и более твердый С1, но за геометрией не гонюсь. Хочу выход на РК и не важно, что завал не уйдет полностью.

Пока еще кончик не доработан

Сравнение размера карбидных кучек

На F600 оставил заусенец спецом на показываемой стороне.. Как-то не уверен, что стоило с другой стороны, где совсем малый угол, вообще выходить на РК на F600. Провалы линии РК -- неровность заусенца на то намекает.

Карбиды есть, процесс идет - еще пара заходов и закончу.

Т.е. дойти до F1000 и посмотреть на ровность линии РК.

Потом пойти на ОА опять и посмотреть, что там с карбидами станет. Все же урон кромке от карбидов должен отличаться в случае когда РК скруглена и когда РК полностью сформирована и выведена. И получится ли вывести РК потоньше вообще.

Че-то как-то расхотелось царапать природники карбидами -_-

Пока - картинки.

Grinderman B1000VK (F1000, черный КК, СМ1)

На заднем плане - это бумага для принтера.

Работает шустрее ОА шибко (не мудрено - грубее), но надо исправлять заваленные пятку и кончик (все-таки завалил на криволапке).

Потому следующий пошел Grinderman B600VL (F600, черный КК, СМ2).

Есть у меня и более твердый С1, но за геометрией не гонюсь. Хочу выход на РК и не важно, что завал не уйдет полностью.

Пока еще кончик не доработан

Сравнение размера карбидных кучек

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Выступающие карбиды

В общем и целом, выступающие карбиды будут проявляться на любой высоколегированной (в современном понимании) стали с высокой насыщенностью ими и даже при малом их размере. По крайней мере, если не заботиться о предупреждении чрезмерного их "выступания". Заключаться же забота будет в выборе адекватного абразива под этап обработки. А при произвольном выборе абразива избыточное "выпирание" карбидов легко может происходить в т.ч. и при применении абразивов, которые вроде бы "безоговорочно" способны с ними справляться (что весьма относительно, как показывает практика, и дюже попахивает юношеским максимализмом - реальность несколько сложнее умозрительных предположений).

Например:

Насколько это мешает в работе клинка или помогает - вопрос уже и размера карбидов и как именно оформить финишную заточку и... какой материал резать)

На данном примере видно, что кромку даже при таком раскладе, можно получить очень тонкую и достаточно ровную.

Однако, лично мне не очень-то нравится подобный результат - когда он выглядит несколько неряшливо, это не очень хорошо: я заметил такую закономерность, что чем аккуратнее выглядит результат под микроскопом, тем он и работает лучше. Здесь же этим похвастаться нельзя.

Почему же алмаз в данном случае не "спилил" выступающие карбиды, несмотря на фракцию 1/0мкм.? Ответ таков, что дело в "носителе абразива" - чугун и не самый твёрдый, особенно при пятне контакта малом (ширина микрофаски порядка 100мкм. - её граница в зоне нерезкости, так как я развернул немного клинок для лучшей оценки собственно РК, но тем не менее - заметна) - будет и с таким зерном оставлять довольно грубую для используемого зерна шероховатость. Чтобы на таком уровне сделать поверхность более высокого класса шероховатости и более однородную, в т.ч. "подпилить" карбиды либо не давать им выступать слишком сильно, нужно использовать и более подходящие средства. Например, тот же алмаз и такой же фракции, на стеклянном притире, в виде полусвязанного зерна. Из других абразивов - хорошо себя покажет водник Suehiro G-8 на основе карбида кремния на достаточно плотной связке.

Если брать электрокорунд - то получится на стеклянном, опять-таки, притире, но... Если брать фракцию 6,5мкм. Максимум по тонкости - 3мкм., и только если предыдущий этап ещё не обнажил карбиды слишком сильно. Иначе на 3мкм. либо тоньше, мы только обнажим их сильнее!

Примечание:

Почему? Я считаю, что дело в соотношении размеров зёрен абразива и карбидов, по крайней мере отчасти. Зерно 3мкм. и менее, оказывается слишком близко по размеру с размером карбидов, а его выступающая из рельефа режущая часть (да и давящая у зёрен, не производящих в данный момент резание, тем более: вспоминаем не раз цитировавшиеся выдержки из спец. литературе о проценте зёрен режущих и давящих, и о том, на какую в среднем глубину режущие собственно врезаются в обрабатываемый материал) слишком буквально маленькой, чтобы их срезать. Обтачивать особенно тоже не получается, так как полусвязанное зерно всё-таки на то и полусвязанное - оно в своих "лунках рельефа" слегка "качается" и поворачивается по сложным траекториям, тогда как карбиды в матрице оказываются закреплены сильнее - даже с учётом того, что иногда они могут в матрице слегка "ездить" - перемещаясь вместо со слоем матрицы, в котором находятся, в силу пластических деформаций. Т.е. для эффективного срезания карбидов такого размера нужно всё-таки фракцию абразива либо более крупную, либо закреплённую жёстче. Чугун с зерном 1мкм. в этом плане тоже не всегда удовлетворяет этим условиям, хотя зерно шаржировано, а не полусвязано. Но уже сама мягкость и структура чугуна, с его "кавернами с графитом", в которые зерно попадает особенно легко, срабатывает на то, что зёрна могут в него вдавливаться по мере работе на притире сильнее, слегка "разворачиваться" и это также мешает срезать или обтачивать карбиды при подобном соотношении размеров карбидов и фракции зерна. Занятно, что при том алмазное зерно 1мкм. на стеклянном притире, всё-таки срезает и обтачивает карбиды несколько лучше, особенно, если добиться достаточно высокой концентрации зерна. Видимо, дело в том, что алмазное зерно может более надёжно и устойчиво зацепляться, "заклиниваться" в рельефе притёртого стекла, нежели зерно электрокорунда того же размера. Тогда как если использовать, к примеру, стекло не притёртое, т.е. алмазное зерно сможет в нём застревать только по мере некоторой приработки стекла, и довольно неглубоко и слабо (это вообще неграмотное применение стеклянного притира - т.е. без его подготовки) - то никакого обтачивания и тем более, срезания карбидов не будет - они будут обнажаться и торчать, а сталь будет к тому же шаржирована зерном алмаза - я показывал как это бывает, вот тут - пост 109 по ссылке: https://www.myabrasive.ru/forum/viewtop ... &start=100

Возвращаясь к текущему моменту:

Ради интереса покажу, как это выглядит - на этом же клинке, не возвращаясь на этап ранее, взял сразу стеклянный притир с электрокорундом 3мкм. - понятное дело, карбиды обнажились ещё больше, в т.ч. и более мелкие. Кромка при том стала однороднее - благодаря тех. барьеру, мне удалось сделать её ещё более ровной, но в данном случае больше ради спортивного и исследовательского интереса, нежели для практического использования - ясно, что при таком обнажении структуры, при резе более-менее твёрдых материалов, карбиды прикромочная зона будет терять, и они будут сажать царапины в т.ч. и на сам клинок. По-моему, это вполне очевидная опасность:

Так что, как говорится, "чудес не бывает" - чтобы снизить, а не усугубить проявку структуры, не получится просто работать дальше - "фарш обратно не провернёшь": матрица уже была избыточно удалена, придётся исправлять ситуацию более глобально, и вернуться на шаг обработки назад. Что, конечно, неприятно, так как по сути, кромку такой тонкости надо будет создавать заново.

Cреди природных камней тоже есть подходящие абразивы для решения проблемы избыточного выступания карбидов на финишных этапах, в т.ч. и на этой стали и даже на высокованадиевых - тут-то ванадия "всего-то" 4%, но это работает и на сталях, где его под 9% и более. Самыми производительными и подходящими, на мой взгляд, для решения обсуждаемого вопроса - камни Charnley Forest, причём не самые твёрдые и жёсткие. В качестве примера я использовал вот такой экземпляр - не самой удобной и универсальной для меня формы, но его рабочие качества перевешивают с лихвой эту неидеальность:

Ну а всеядность этих камней не только в плане сталей (кстати, кажется на нём я демонстрировал способность некоторых экземпляров камней этой породы даже удалять риски от карбида кремния с твёрдого сплава), но и в плане используемых СОЖ - они работают и с водой, и с малом, и с олеинкой, и отсутствие проблем "пересесть" оперативно с одной СОЖ на другую, добавляет им плюсов.

Когда нужно работать по подобным сталям, как раз актуальна работа с маслом и/или олеинкой. Взелиновое масло подходит плоховато - оно несколько избыточно смягчает работу камня, а вот оливковое, как классический вариант не полимеризующегося масла для заточки и доводки - подходит прекрасно. Взял тот же клинок, предварительно чуть освежил на бруске ИСМ м7 на основе карбида кремния на бакелитовой связке и приступил к работе на Чарнли. Разумеется, потребовалось сделать и ТБ после карбида кремния при таком-то малом пятне контакта, хотя ширина микрофаски уже подросла по мере проб. Результат работы на Чарнли на фото:

Этот экземпляр Чарнли не самый тонкий, но вполне достаточен для финиша даже по микрофаске, при этом, как можно видеть, РК достаточно однородна, а карбиды, благодаря успешному "перераспределению" матрицы в силу пластического деформирования, которое сопровождает довольно явно резание/царапание при работе на этом камне, весьма надёжно "оправлены" в матрицу. В целом полученный рельеф довольно устойчив - неоднократно многие люди, тестировавшие эти камни независимо друг от друга, отмечали повышенную стойкость клинков после обработки на Чарнли к абразивному изнашиванию в т.ч. При том рельеф достаточно выражен и обеспечивает достаточно агрессивный рез. При этом поверхность вполне можно далее направить и на стропе в т.ч. дозированно, на стропе с абразивом - за разумное время и при аккуратной направке, карбиды не обнажатся чрезмерно, а поверхность станет чутка глаже. Я нередко подобный финиш делаю для клинка из такой стали, которым люблю что-нибудь выстругать - после такого финиша он и работает довольно чисто по дереву, и держится долго. При том, прекрасно работает и по продуктам питания. В общем - для меня это универсальный и самый часто употребительный финиш для такой стали и близких - неоднократно показывал примеры подобного финиша по шеф-ножу из Elmax, "пикниковому" из cpm s90v (хотя на ней всё-таки предпочитаю финиш на стеклянном притире с Luxor 6,5мкм. - например, последний снимок в посте 99 по ссылке: https://www.myabrasive.ru/forum/viewtop ... 2&start=80 ) и т.д.

Продолжим. Выше уже упоминал, что не только твёрдые абразивы могут помочь справиться с чрезмерной проявкой структуры либо сгладить рельеф после твёрдых абразивов, без избыточного их обнажения. Отчасти, и как это показано прекрасно Тоддом Симпсоном (https://farm5.staticflickr.com/4886/318 ... 53fe_z.jpg ), на cpm s30v можно получить более сглаженную поверхность с менее выраженно выступающими карбидами и с помощью эластичных носителей абразива, и даже электрокорунда. Но фокус в том, что успех или неуспех этого предприятия сильно зависит от предыдущей стадии обработки и при том важно не переработать на эластичном, иначе матрица будет уходить слишком явно, и карбиды опять-таки начнут выпирать слишком сильно. Это же произойдёт, если начнёт образовываться завал плоскости фаски. Т.е. при работе на пастированных стропах, шкурках, абразивных плёнках - важно помнить об их способности к завалу геометрии, и при применении их, выставлять угол с небольшим понижением. Чем эластичнее носитель абразива - тем больше требуется понизить угол. Наиболее сильное понижение требуется при применении ХБ-стропы (не говоря уже о ситуациях, когда её донором выступает обычная джинса), далее идёт шкурка. Некоторые, ошибочно полагают, что шкурка, наклеенная на стекло или даже просто на него положенная - обладает достаточной жёсткостью для того, чтобы завала геометрии не происходило, но это глубокое заблуждение - я уже в соответственных темах демонстрировал практические эксперименты с цифрами - результатами замеров. Наименьшее понижение угла потребуется для абразивных плёнок на акриловой основе (типа самоклеющихся 3М, про которые в соответственных темах я когда-то тоже писал), наклеенных на гладкую твёрдую плоскую поверхность - их жёсткость выше, чем у шкурок.

Ещё отдельная проблема в работе с тонкими абразивами и этапами обработки, когда очень важно следить за состоянием проявки структуры стали, особенно при малом пятне контакта обработки (потому как картина может сильно меняться буквально с каждой парой проходов) заключается в том, что обычные средства оперативного оптического контроля ничем не помогут, равно как и тактильный контроль. На таком уровне работ, оперативный контроль приходится осуществлять исключительно оптический и с нормальным микроскопом, применяя, как минимум, объектив порядка 20х0.40 с окуляром 10х или 12,5х. По крайней мере до тех пор, пока не будет отработана схема заточки и финиша с конкретными абразивными материалами, которая позволит стабильно получать повторяемый результат - после этого уже можно будет оптический контроль отменить в повседневной работе и применять только при работе особо ответственной.

В общем-то это же касается и сталей с куда более крупными карбидами, с которыми просто порядок используемого при оптическом контроле увеличения и разрешающей способности потребуется более скромный. Но с ними и арсенал пригодных абразивов шире. Правда, с некоторыми абразивами дело не столько в размере карбидов, сколько в именно пятне контакта - при ширине фаски/микрофаски уже 0,3мм., скажем, а не 0,1мм. - куда больший их ассортимент сработает лучше на минимизацию выступающих карбидов. Например, та же вакуумплотная керамика, но не в тонкой притирке.

Например:

Насколько это мешает в работе клинка или помогает - вопрос уже и размера карбидов и как именно оформить финишную заточку и... какой материал резать)

На данном примере видно, что кромку даже при таком раскладе, можно получить очень тонкую и достаточно ровную.

Однако, лично мне не очень-то нравится подобный результат - когда он выглядит несколько неряшливо, это не очень хорошо: я заметил такую закономерность, что чем аккуратнее выглядит результат под микроскопом, тем он и работает лучше. Здесь же этим похвастаться нельзя.

Почему же алмаз в данном случае не "спилил" выступающие карбиды, несмотря на фракцию 1/0мкм.? Ответ таков, что дело в "носителе абразива" - чугун и не самый твёрдый, особенно при пятне контакта малом (ширина микрофаски порядка 100мкм. - её граница в зоне нерезкости, так как я развернул немного клинок для лучшей оценки собственно РК, но тем не менее - заметна) - будет и с таким зерном оставлять довольно грубую для используемого зерна шероховатость. Чтобы на таком уровне сделать поверхность более высокого класса шероховатости и более однородную, в т.ч. "подпилить" карбиды либо не давать им выступать слишком сильно, нужно использовать и более подходящие средства. Например, тот же алмаз и такой же фракции, на стеклянном притире, в виде полусвязанного зерна. Из других абразивов - хорошо себя покажет водник Suehiro G-8 на основе карбида кремния на достаточно плотной связке.

Если брать электрокорунд - то получится на стеклянном, опять-таки, притире, но... Если брать фракцию 6,5мкм. Максимум по тонкости - 3мкм., и только если предыдущий этап ещё не обнажил карбиды слишком сильно. Иначе на 3мкм. либо тоньше, мы только обнажим их сильнее!

Примечание:

Почему? Я считаю, что дело в соотношении размеров зёрен абразива и карбидов, по крайней мере отчасти. Зерно 3мкм. и менее, оказывается слишком близко по размеру с размером карбидов, а его выступающая из рельефа режущая часть (да и давящая у зёрен, не производящих в данный момент резание, тем более: вспоминаем не раз цитировавшиеся выдержки из спец. литературе о проценте зёрен режущих и давящих, и о том, на какую в среднем глубину режущие собственно врезаются в обрабатываемый материал) слишком буквально маленькой, чтобы их срезать. Обтачивать особенно тоже не получается, так как полусвязанное зерно всё-таки на то и полусвязанное - оно в своих "лунках рельефа" слегка "качается" и поворачивается по сложным траекториям, тогда как карбиды в матрице оказываются закреплены сильнее - даже с учётом того, что иногда они могут в матрице слегка "ездить" - перемещаясь вместо со слоем матрицы, в котором находятся, в силу пластических деформаций. Т.е. для эффективного срезания карбидов такого размера нужно всё-таки фракцию абразива либо более крупную, либо закреплённую жёстче. Чугун с зерном 1мкм. в этом плане тоже не всегда удовлетворяет этим условиям, хотя зерно шаржировано, а не полусвязано. Но уже сама мягкость и структура чугуна, с его "кавернами с графитом", в которые зерно попадает особенно легко, срабатывает на то, что зёрна могут в него вдавливаться по мере работе на притире сильнее, слегка "разворачиваться" и это также мешает срезать или обтачивать карбиды при подобном соотношении размеров карбидов и фракции зерна. Занятно, что при том алмазное зерно 1мкм. на стеклянном притире, всё-таки срезает и обтачивает карбиды несколько лучше, особенно, если добиться достаточно высокой концентрации зерна. Видимо, дело в том, что алмазное зерно может более надёжно и устойчиво зацепляться, "заклиниваться" в рельефе притёртого стекла, нежели зерно электрокорунда того же размера. Тогда как если использовать, к примеру, стекло не притёртое, т.е. алмазное зерно сможет в нём застревать только по мере некоторой приработки стекла, и довольно неглубоко и слабо (это вообще неграмотное применение стеклянного притира - т.е. без его подготовки) - то никакого обтачивания и тем более, срезания карбидов не будет - они будут обнажаться и торчать, а сталь будет к тому же шаржирована зерном алмаза - я показывал как это бывает, вот тут - пост 109 по ссылке: https://www.myabrasive.ru/forum/viewtop ... &start=100

Возвращаясь к текущему моменту:

Ради интереса покажу, как это выглядит - на этом же клинке, не возвращаясь на этап ранее, взял сразу стеклянный притир с электрокорундом 3мкм. - понятное дело, карбиды обнажились ещё больше, в т.ч. и более мелкие. Кромка при том стала однороднее - благодаря тех. барьеру, мне удалось сделать её ещё более ровной, но в данном случае больше ради спортивного и исследовательского интереса, нежели для практического использования - ясно, что при таком обнажении структуры, при резе более-менее твёрдых материалов, карбиды прикромочная зона будет терять, и они будут сажать царапины в т.ч. и на сам клинок. По-моему, это вполне очевидная опасность:

Так что, как говорится, "чудес не бывает" - чтобы снизить, а не усугубить проявку структуры, не получится просто работать дальше - "фарш обратно не провернёшь": матрица уже была избыточно удалена, придётся исправлять ситуацию более глобально, и вернуться на шаг обработки назад. Что, конечно, неприятно, так как по сути, кромку такой тонкости надо будет создавать заново.

Cреди природных камней тоже есть подходящие абразивы для решения проблемы избыточного выступания карбидов на финишных этапах, в т.ч. и на этой стали и даже на высокованадиевых - тут-то ванадия "всего-то" 4%, но это работает и на сталях, где его под 9% и более. Самыми производительными и подходящими, на мой взгляд, для решения обсуждаемого вопроса - камни Charnley Forest, причём не самые твёрдые и жёсткие. В качестве примера я использовал вот такой экземпляр - не самой удобной и универсальной для меня формы, но его рабочие качества перевешивают с лихвой эту неидеальность:

Ну а всеядность этих камней не только в плане сталей (кстати, кажется на нём я демонстрировал способность некоторых экземпляров камней этой породы даже удалять риски от карбида кремния с твёрдого сплава), но и в плане используемых СОЖ - они работают и с водой, и с малом, и с олеинкой, и отсутствие проблем "пересесть" оперативно с одной СОЖ на другую, добавляет им плюсов.

Когда нужно работать по подобным сталям, как раз актуальна работа с маслом и/или олеинкой. Взелиновое масло подходит плоховато - оно несколько избыточно смягчает работу камня, а вот оливковое, как классический вариант не полимеризующегося масла для заточки и доводки - подходит прекрасно. Взял тот же клинок, предварительно чуть освежил на бруске ИСМ м7 на основе карбида кремния на бакелитовой связке и приступил к работе на Чарнли. Разумеется, потребовалось сделать и ТБ после карбида кремния при таком-то малом пятне контакта, хотя ширина микрофаски уже подросла по мере проб. Результат работы на Чарнли на фото:

Этот экземпляр Чарнли не самый тонкий, но вполне достаточен для финиша даже по микрофаске, при этом, как можно видеть, РК достаточно однородна, а карбиды, благодаря успешному "перераспределению" матрицы в силу пластического деформирования, которое сопровождает довольно явно резание/царапание при работе на этом камне, весьма надёжно "оправлены" в матрицу. В целом полученный рельеф довольно устойчив - неоднократно многие люди, тестировавшие эти камни независимо друг от друга, отмечали повышенную стойкость клинков после обработки на Чарнли к абразивному изнашиванию в т.ч. При том рельеф достаточно выражен и обеспечивает достаточно агрессивный рез. При этом поверхность вполне можно далее направить и на стропе в т.ч. дозированно, на стропе с абразивом - за разумное время и при аккуратной направке, карбиды не обнажатся чрезмерно, а поверхность станет чутка глаже. Я нередко подобный финиш делаю для клинка из такой стали, которым люблю что-нибудь выстругать - после такого финиша он и работает довольно чисто по дереву, и держится долго. При том, прекрасно работает и по продуктам питания. В общем - для меня это универсальный и самый часто употребительный финиш для такой стали и близких - неоднократно показывал примеры подобного финиша по шеф-ножу из Elmax, "пикниковому" из cpm s90v (хотя на ней всё-таки предпочитаю финиш на стеклянном притире с Luxor 6,5мкм. - например, последний снимок в посте 99 по ссылке: https://www.myabrasive.ru/forum/viewtop ... 2&start=80 ) и т.д.

Продолжим. Выше уже упоминал, что не только твёрдые абразивы могут помочь справиться с чрезмерной проявкой структуры либо сгладить рельеф после твёрдых абразивов, без избыточного их обнажения. Отчасти, и как это показано прекрасно Тоддом Симпсоном (https://farm5.staticflickr.com/4886/318 ... 53fe_z.jpg ), на cpm s30v можно получить более сглаженную поверхность с менее выраженно выступающими карбидами и с помощью эластичных носителей абразива, и даже электрокорунда. Но фокус в том, что успех или неуспех этого предприятия сильно зависит от предыдущей стадии обработки и при том важно не переработать на эластичном, иначе матрица будет уходить слишком явно, и карбиды опять-таки начнут выпирать слишком сильно. Это же произойдёт, если начнёт образовываться завал плоскости фаски. Т.е. при работе на пастированных стропах, шкурках, абразивных плёнках - важно помнить об их способности к завалу геометрии, и при применении их, выставлять угол с небольшим понижением. Чем эластичнее носитель абразива - тем больше требуется понизить угол. Наиболее сильное понижение требуется при применении ХБ-стропы (не говоря уже о ситуациях, когда её донором выступает обычная джинса), далее идёт шкурка. Некоторые, ошибочно полагают, что шкурка, наклеенная на стекло или даже просто на него положенная - обладает достаточной жёсткостью для того, чтобы завала геометрии не происходило, но это глубокое заблуждение - я уже в соответственных темах демонстрировал практические эксперименты с цифрами - результатами замеров. Наименьшее понижение угла потребуется для абразивных плёнок на акриловой основе (типа самоклеющихся 3М, про которые в соответственных темах я когда-то тоже писал), наклеенных на гладкую твёрдую плоскую поверхность - их жёсткость выше, чем у шкурок.

Ещё отдельная проблема в работе с тонкими абразивами и этапами обработки, когда очень важно следить за состоянием проявки структуры стали, особенно при малом пятне контакта обработки (потому как картина может сильно меняться буквально с каждой парой проходов) заключается в том, что обычные средства оперативного оптического контроля ничем не помогут, равно как и тактильный контроль. На таком уровне работ, оперативный контроль приходится осуществлять исключительно оптический и с нормальным микроскопом, применяя, как минимум, объектив порядка 20х0.40 с окуляром 10х или 12,5х. По крайней мере до тех пор, пока не будет отработана схема заточки и финиша с конкретными абразивными материалами, которая позволит стабильно получать повторяемый результат - после этого уже можно будет оптический контроль отменить в повседневной работе и применять только при работе особо ответственной.

В общем-то это же касается и сталей с куда более крупными карбидами, с которыми просто порядок используемого при оптическом контроле увеличения и разрешающей способности потребуется более скромный. Но с ними и арсенал пригодных абразивов шире. Правда, с некоторыми абразивами дело не столько в размере карбидов, сколько в именно пятне контакта - при ширине фаски/микрофаски уже 0,3мм., скажем, а не 0,1мм. - куда больший их ассортимент сработает лучше на минимизацию выступающих карбидов. Например, та же вакуумплотная керамика, но не в тонкой притирке.

Вернуться в «Методы, способы, хитрости»

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 4 гостя