Последнее время часто задают вопрос о том, насколько равномерную можно получить ширину фасок и равномерность угла при заточке на тех или иных приспособах, в частности на разного рода "костыльках".

Сделать это на подобных приспособах не сложнее, чем на "апексоидах". Главное выбрать точку закрепления клинка так, чтобы максимально нивелировать разброс угла. Ну и от техники заточки, конечно, тоже зависит - приспособа за человека не думает и не работает, ни одна. А сложности что при работе на приспособе за полтысячи долларов или на собранной своими руками из подручных материалов - часто ничем принципиально не отличаются.

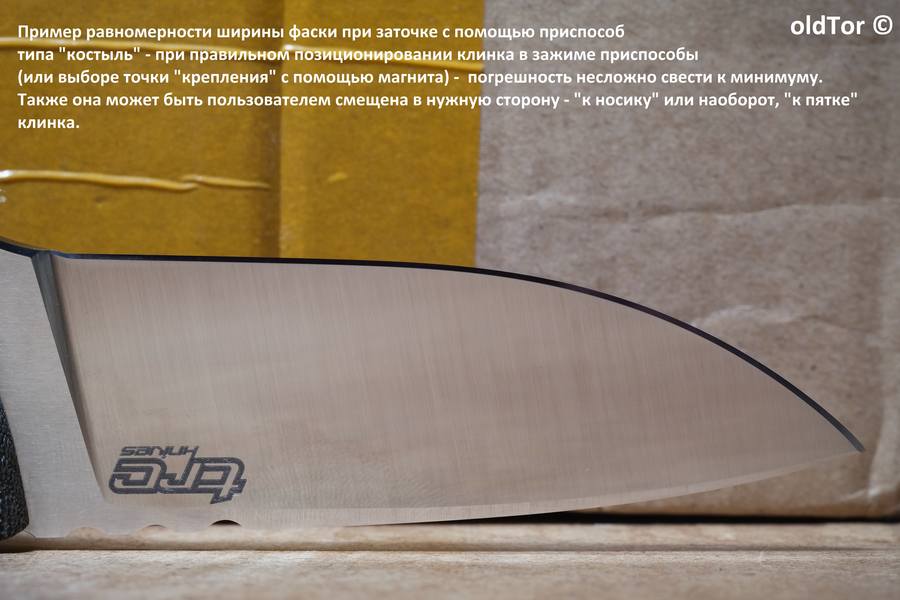

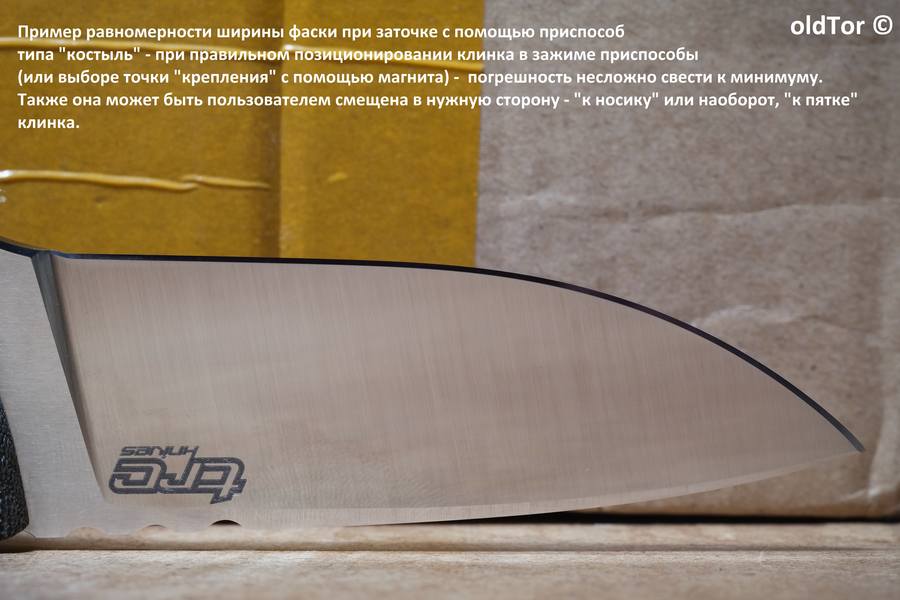

Ну вот сегодняшний примерчик:

Ну а собственно заточка - тут пример уже другого характера.

О том, что подавляющее большинство фабричной заточки является наиболее упрощённым вариантом заточки "ступенчатой" - полагаю, всем известно. Достаточно посмотреть в лупу на канцелярские и строительные ножи, лезвия для Т-образных бритвенных станков, подавляющее большинство кухонных и поварских, аутдорных и пр. ножей и так далее.

О подобном варианте заточки и о том, как сделать её как следует, я в своё время уже писал подробно:

https://www.myabrasive.ru/forum/viewtopic.php?f=9&t=261 Хочу показать подобный вариант на ноже из стали Elmax от TRC, показанном на фото выше.

Заточка выполнялась на бруске от Гриндермана A400VL - обзор о нём я делал в посте 234 по ссылке:

https://woodcraftsman.ru/index.php?topic=46757.225 Поскольку там фото работы есть, хоть и по сталям попроще, в частности по 440с, но в целом представление о характере обработки составить можно - по элмаксу он практически не оличается - производительность очень высока (элмакс в принципе очень хорошо обрабатывается брусками на основе оксида алюминия - проверено на множестве самых разных клинков из этой стали в разной термообработке, на протяжении многолетней практики). Ну и твёрдость связки вышеупомянутого бруска очень хорошо подходит для элмакса - форму держит хорошо, засаливаемость слабая - большая часть снятого плавает в СОЖ, а малое количество заседающего в поверхности бруска легко смывается - в ванночке для замачивания рукой раз провёл по бруску и порядок. При том нет и избыточного истирания - суспензия образуется крайне умеренно, и поработать без неё не представляет проблемы, равно как и натереть её из бруска принудительно побольше, если нужно, любым камушком/брусочком сопоставимой или большей твёрдости.

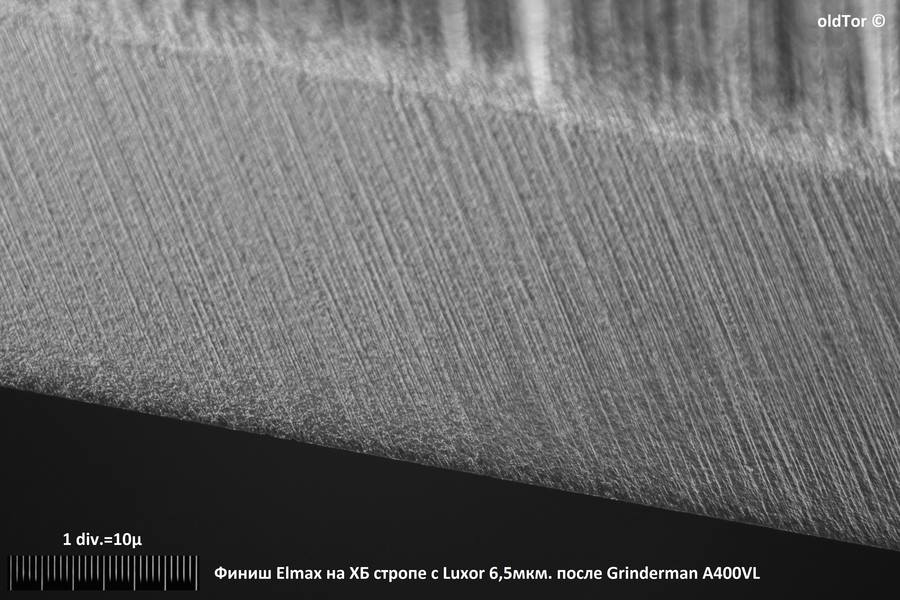

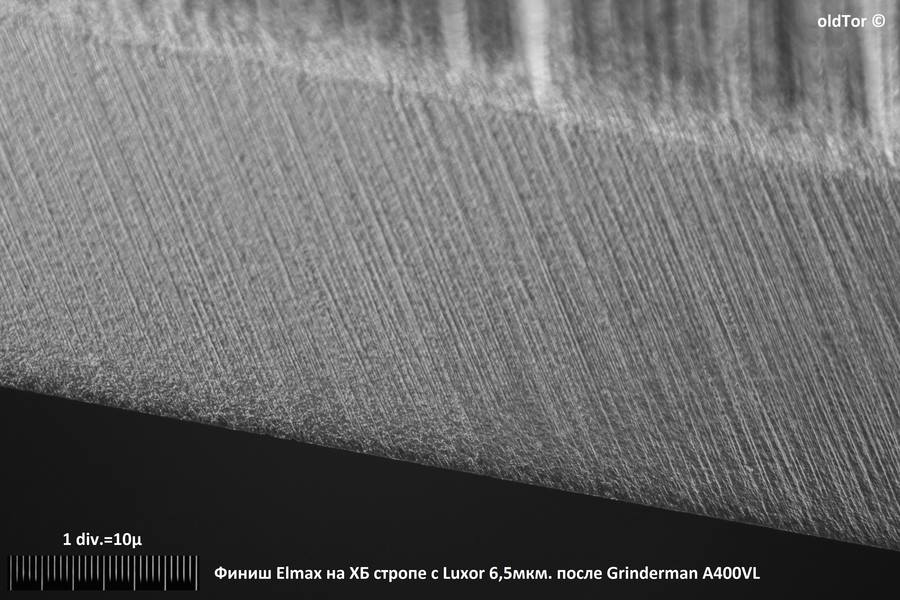

После заточки, я решил показать, вариант финиша с небольшим повышением угла вручную, на ХБ стропе с пастой Luxor 6,5 мкм.

Подробнее о работе на пастах и порошках на ХБ стропах, коже - можно посмотреть видео:

https://www.youtube.com/watch?v=gGv8410V-Mc Сначала прошёлся по плоскости фаски прохода по 3 на сторону, затем слегка повысил угол, приподняв клинок над куском стропы, лежащим на рабочем столе буквально на толщину офисной бумаги - т.е. примерно на 100мкм. - такие вещи легко ловятся по мере практики, и сделал ещё по 10 проходов на сторону, строго соблюдая направление обработки, чтобы оно совпадало с тем, какое было на бруске - это полезно для сохранения агрессии реза - чтобы хоть и частично удалённый, частично сглаженный рельеф рисок на фасках оставался упорядоченным и выраженным - это способствует эффективному резу.

Да, надо отметить, что такая жёсткая стропа вкупе с размером зерна пасты работает очень быстро, и важно не переборщить.

И очень важно запомнить вот какую вещь - несмотря на широко распространённый миф о том, что "заусенец легко удаляется на пастированной стропе" - это касается только очень грубого и крупного заусенца, который можно увидеть невооружённым взглядом или в слабенькую оптику, а также ощутить тактильно. Но мелкую заусенку, особенно не согнутую на какую-либо сторону, или начаток образования новой заусенки после отхода старой - так удалить невозможно. Подробнее об этом писал ранее в теме "заусенец":

https://woodcraftsman.ru/index.php?topic=75757.0 Или, вот, недавно совсем в посте 94 по ссылке:

https://woodcraftsman.ru/index.php?topic=79739.90 Следует из этого вот что: чтобы нормально всё сделать на стропе, на которой в силу её эластичности мы вынуждены работать "от зерна", для качественного результата важно, чтобы уже перед применением стропы, неважно, ХБ, кожаной, фетровой или какой ещё, заусенец уже был бы удалён.

Потому, после заточки я выполнил технологический барьер, а затем уже только взялся за стропу.

Вот такой получился результат:

Конечно, такой вариант не будет обладать выдающейся стойкостью - дефектный слой от грубого этапа заточки не удалён полностью с области режущей кромки. Ситуацию спасает то, что заточка делалась хоть и очень производительным абразивом, но работающим не так уж агрессивно по сравнению с карбидом кремния на подобной же связке, не говоря уж о чём-нибудь, работающем более жёстко.

Как можно видеть, кромка вышла очень-очень тонкой, она легко строгает волос, весело "с отскоком" бреет предплечье и режет папиросную бумагу. При том, в силу некоторого обнажения структуры стали - она весьма агрессивна в резе. Конечно, для реза древесины я не стану выполнять такую заточку, но для небольшого ЕДЦ-клинка для реза продуктов и упаковочных материалов - всё вполне симпатично и подходяще. Да, фото кликабельно и перейдя на фотохостинг по клику, по ещё одному можно открыть снимок в оригинальный размер - можно будет заметить, что в отдельных местах карбиды торчат на самой кромке, а это значит, что скоро, и особенно при резе плотных и более твёрдых материалов - они выпадут из кромки такой тонкости. Можно заметить и несколько мест, шириной примерно около 8мкм. и глубиной до 3мкм., откуда карбидики уже выпали. Но для ЕДЦ-клинка "общего назначения" это не критично.