Сейчас уже можно говорить о выработке принципиальной схемы заточки кухонных ножей широкого спектра использования и из наиболее широкоупотребительных сталей, применяющихся как в серийном производстве, так и многими мастерами.

Что обеспечивает схема:

1. минимум время- и трудозатрат на заточку и правку

2. высокая степень остроты вкупе с хорошей стойкостью

3. удобный выбор степени агрессии реза при лёгкости такового

4. достаточность минимального набора достаточно бюджетных средств

5. подходит для широкого спектра кухонных и поварских (и ими не ограничивается) ножей, с разностью специфики работы по различным продуктам

Обычно, особенно к ножам невысокой и средней твёрдости предъявляются претензии в низкой стойкости выраженно рельефной кромки, образованной обработкой фасок абразивами, дающими выраженную грубоватую риску. И к недостаточно выраженной агрессии реза при обеспечении клинку тонкой заточки и даже доводки, при обычных сценариях их выполнения, при которых и фаски и кромка имеют +- сходный уровень шероховатости. Ситуация обычно усугублена тем, что не пользующиеся оптическим контролем при обучении заточке люди и/или не выработавшие достаточный навык, с трудом достигают успеха в тонкой заточке, не говоря о доводке, а грубоватую заточку выполняют достаточно небрежно.

Предлагающаяся схема позволяет уйти от вышеуказанных сценариев и достаточно проста для исполнения даже не очень опытным пользователем.

Немного подробнее про ситуацию - как часто бывает, идея данной темы родилась из дискуссии, где обсуждались вышеуказанные моменты и шёл обычный спор о том, "что лучше - тонкая обработка или грубая", "какая более стойкая" и т.д.

Я попробовал сформулировать обычные заблуждения и ответить на них:

Изначально написано oldTor:

По поводу доведённой и "зубастой" кромки.

Во-первых, доведённая вовсе не обозначает "беззубая".

действительно гладкую доведённую кромку (как, например, для резчицкого инструмента) - ещё поди выполни. После зерна 0,5мкм. на притире, например, можно получить выраженный "зубчик" на кромке) А можно получить гладкую и на любом этапе заточки))

Доведённая же кромка, правильно нормально доведённая - в принципе более стойкая и она не мылит - она прекрасно лезет в материал.

Но с волокнистыми материалами огромную роль играет рельеф фасок!

Я для себя определил, по крайней мере для сталей, которым резать нечем, кроме наведённой шероховатости (так как для иного не та структура), в т.ч. обычные всякие нержавейки - что оптимальный вариант по агрессии реза и стойкости получается если выполнять кромку максимально однородной и даже "в нитку", но при _выраженном рельефе фасок_. Это ключевой момент.

И убедиться в этом легко - собственно кромка пока сохраняет нормальную тонкость - лезет в продукт хорошо, но агрессия реза пропадает, как только "лысеет" рельеф фасок.

Они становятся слишком гладкими, к ним материал липнет, они вязнут в нём.

А пока рельеф есть - агрессивность реза будет.

Можно провести простой эксперимент и проверить это.

И обнаружить, что:

1. сделали кромку "в нитку" а рельеф фасок выраженным - нож прекрасно режет, агрессия реза выраженная, держится всё это довольно долго.

2. если правили чем-то, серьёзно сглаживающим (что мягким, что твёрдым) - как только рельеф фасок сгладился - даже если кромка продолжает строгать волос - агрессия реза уже потерялась. Хотя способность ножа проникать в материал - у самой кромки сохранилась, а когда погрузили нож достаточно - уже явно "тормозит" - гладкие фаски вязнут в облипающем их материале - единовременная площадь соприкосновения возрастает.

3. если по такому ножу с уже затупившейся кромкой чутка навести риску только на фасках, не делая кромку тоньше - первоначального реза не получим, но агрессия реза вернётся, хотя усилие реза будет закономерно выше, чем в пункте 1.

Я это всё делал и не раз описывал и приводил примеры, как это выглядит и как это выполнять. Это довольно просто.

В общем я к тому, что не стоит путать собственно работу кромки и работу остального - в т.ч. влияния на рез и шероховатости фасок, не говоря уже об углах, сведении и прочем.

P.S. Вот поэтому в частности, я вообще не понимаю людей, которые просят заточить нож так, чтобы фаски были " гладкими и зеркальными". У них в результате по многим материалам заведомо получится "типа мыло", как только чуть подсядет кромка, хотя она ещё способна лезть в продукт. Но сопротивление липнущего к гладкому клинку материала - сводит это на нет. И виновата в этом не кромка, часто она ещё прекрасно себе сохраняет нормальную тонкость.

На некоторых сталях, правда, это "торможение в материале" отодвинется засчёт износа матрицы на фасках в зоне РК - там могут обнажаться карбиды, адгезивный износ тоже никто не отменял, если приходится иногда порезать что-то потвёрже мяса, и в целом при нормальной динамике износа всё ещё поработает и при изначально очень гладких фасках.

Да, разумеется, для преимущественных работ по древесине профильным инструментом вышесказанное не касается - там другая история.

Ключевое же из данного текста выделил уважаемый Юрий (L_YV):

Originally posted by oldTor:

Но с волокнистыми материалами огромную роль играет рельеф фасок!

Я для себя определил, по крайней мере для сталей, которым резать нечем, кроме наведённой шероховатости (так как для иного не та структура), в т.ч. обычные всякие нержавейки - что оптимальный вариант по агрессии реза и стойкости получается если выполнять кромку максимально однородной и даже "в нитку", но при _выраженном рельефе фасок_. Это ключевой момент.

Изначально написано L_YV:

Полностью соглашусь, к аналогичным выводам пришел путем экспериментов.

И именно не пресловутая микропила, а ровная кромка с выраженным рельефом фасок дает и агрессию и стойкость. По факту при этом нет никаких зубчиков которые могут выкрашиваться / заминаться.

И еще, опять же по моим наблюдениям, стойкость кромки к боковым нагрузкам при заточке с выраженным рельефом на фасках получается выше, чем при тонкой заточке. Предполагаю, что это связано с тем, что при заточке с выраженным рельефом на фасках, толщина металла в непосредственной близости к режущей кромке получается больше, чем при тонкой заточке.

Изначально написано oldTor:

Вот-вот.

Гребешки рисок и вообще риски, частые, и желательно как бы более арочной, нежели клиновидной формы, по-видимому, начинают выполнять роль рёбер жёсткости.

Стойкость же к боковым нагрузкам будет тем выше, чем более однородны они будут, даже если крупны и грубы, так как отдельные паразитные сильно более глубокие, будут концентраторами напряжений - это не отменяется.

Теперь дело за тем, чтобы понять, как же выполнить такой вариант заточки, чтобы на фасках был выраженный рельеф, а кромка была очень однородной, аккуратной и в т.ч. "в нитку".

Вообще-то об этом уже написано было, мною в т.ч., очень много, но учитывая постоянные вопросы, это придётся сформулировать отдельно и ещё раз.

1. Грубая обдирка и совсем грубая заточка/переточка, при необходимости, выполняется обычным образом, а для финиша выполняется заточка на абразиве, оставляющем выраженную, но равномерную риску. Направление рисок с любым наклоном их или перпендикулярных относительно линии режущей кромки желательно соблюдать очень строго, чтобы сформировать наиболее регулярный рельеф. Желательно выбирать абразив по типу его и по характеру связки такой, чтобы риска получалась более арочной, нежели клиновидной, формы.

2. Вне зависимости от того, образовался заусенец или нет, подрезали мы его в процессе заточки или нет, выполняем Технологический Барьер, причём, стараясь удалить дефектный слой с РК от последнего абразива полностью. После этого, в зависимости от конкретной заточной ситуации пары "абразив/клинок", либо переходим к пункту 3, либо делаем возврат на тот же абразив и на нём снова выходим на остроту, но - не прорабатывая кромку до появления на ней выраженного рельефа - работаем строго сохраняя припуск, при котором РК остаётся гладкой после ТБ - т.е. риска "дотягивается" до кромки, та становится тоньше, а стало быть острее, но на вершине схождения фасок, т.е. на самой кромке остаётся гладкая поверхность. Да, выполнение Тех. Барьера я рекомендую делать на шкурке, лучше еле смазанной олеинкой или маслом, положенной на эластичное основание (или, если подвижной работать - то просто свернув её трубочкой для того, чтобы "пружинила" - это нужно, чтобы не посадить на фаски по сторонам продольные риски от бокового воздействия зёрен шкурки, что происходит при выполнении ТБ на ней, положенной на твёрдое жёсткое основание, и то же может происходить при выполнении ТБ на брусках - если же прямо "кушать не могу, хочу ТБ сделать на чём потвёрже" хотя это бывает реально нужно только при заточке инструмента со строго прямолинейной линией РК - шкурку стоит засалить графитом и лучше чтобы она уже была равномерно слегка истёрта)

3. Берём ХБ-стропу довольно крупного плетения, на которую нанесён абразив, с зерном в диапазоне примерно 7-5 мкм. Можно чуть больше, порядка 10мкм. Стропа, если достаточно жёсткая, может быть просто положена на ровное гладкое твёрдое основание, либо наклеена на что-либо ровное и гладкое.

И на этой стропе производится окончательная направка клинка. Обычно хватает 10-15 проходов на сторону. Строго соблюдая направление ранее нанесённых рисок. При этом следует работать без давления, чтобы не "слизать" рельеф рисок на фасках и ни в коем случае не "натащить заусенец" на кромку, но только получить заострение (достигается легко вплоть до прохождения теста на рез волоса на весу, а тест на строгание волоса - вообще "детская игра") причём, как верно во многих постах отмечает Юрий:

Изначально написано L_YV:

Главное угол держать немного меньше желаемого, за счет эластичности стропы идет подлинзовка, без понимания этого легко завалить кромку.

Изначально написано L_YV:

Использую аналогичную широкую стропу (35 мм) приклеенную к деревянному бруску длиной 40 см, только с алмазной пастой 7/5 микрон. Металл "съедает" очень активно...

... Нужно лишь не заваливать угол, лучше удерживать его немного меньше желаемого, за счет свойств стропы в любом случае будет подлинзовка в большую сторону, ну и "плечики" подвода сгладит.

...

Фото его стропы можно посмотреть в посте 1109 в теме по ссылке:

https://forum.guns.ru/forummessage/252/2747783-55.html

Лично я использую стропу меньшей ширины - около дюйма, и обычно меньшей длины, но сходной крупности плетения - она показана у меня в видео 2-х летней давности:

ну и ещё намного раньше, приводил её фото в умеренном макро:

Я использовал на такой стропе разные абразивы, начиная от порошка карбида кремния зелёного м14 с маслом и заканчивая алмазной пастой 5/3мкм. Но преимущественно у меня прижился вариант с пастой Luxor 6,5 мкм. на основе оксида алюминия. Суть в том, что размер зёрен на стропе должен с одной стороны быть достаточно крупным, чтобы активно снимать и не давать избыточного прилипания фасок к стропе, и достаточно мелким, чтобы не срезать рельеф рисок от предыдущего абразива, нанося собственные, более мелкие. Поэтому, например, я отказался от карбида кремния м14 на такой стропе - он слишком явно резал свою риску.

Длина стропы выбирается исходя из того, чтобы было удобно повторять направление рисок на клинке, который у вас самый длинный. Я, правда, иногда длинные клинки (порядка 200мм.+) направляю "сегментами" на короткой стропе, так как мне неудобно брать на выезды длинную, но это уже каждый сам выбирает для себя, что ему в какой ситуации удобно.

Что касается нанесения пасты или порошка - делаю это предварительно или в процессе (смешивая масло с порошком), смазав стропу костным либо оливковым маслом или минеральным - т.е. не полимеризующимися маслами любого происхождения. Это важно для того, чтобы не иметь проблем с регулярной очисткой стропы от засалки. Это делается ватным диском не ворсящимся или тряпочкой или микрофибровой салфеткой, смоченными слегка в уайт-спирите или бензине для зажигалок. Сразу предостерегу от использования на ХБ-стропе обычного бытового машинного масла. Оно, будучи чаще всего весьма грязным и имея в т.ч. твёрдые примеси, могущие царапать клинок, даёт стропе избыточную "липкость", провоцирует засаливание стропы снятым намного глубже (намного труднее производить чистку) и есть впечатление, что провоцирует более скорую деградацию жёсткости плетения стропы - она быстрее становится избыточно сглаженной, рельеф её плетения деформируется. А он очень важен для производительности работы, при том не повреждающей рельеф рисок на фасках клинка и не дающий "залипать" фаскам на ней, что приводит к вытягиванию заусенчика.

Что касается текущих правок клинка по мере подтупления его при работе - если правку выполнять своевременно и на той же стропе, то нож даже уровня трамонтины про или сенчури, на домашней кухне может неделями и месяцами иметь в работе кромку, способную строгать волос, и при том обеспечивать выдающуюся агрессию реза при лёгкости такового. Разумеется, если пользователь умеет обращаться с острым ножом корректно - не швыряет его в мойку, не режет на тарелке и сгребает с доски нарезанное обухом, а не кромкой и т.д.

Переточка же либо "углубленная правка" клинка на грубоватом абразиве, потребуется в тот момент, когда по мере правок рельеф рисок на фасках окончательно сотрётся а зона РК начнёт приобретать избыточно выраженное скругление. Это, кстати, ещё одна причина не передавливать при правке - это будет ускорять износ дающего агрессию реза рельефа фасок, помимо завала угла, если не самой кромки.

Ещё момент, который я кажется, объяснял на видео - если кромка получила некоторые замины и выбоины, но в целом нож ещё не требует переточки, при правке на вышеуказанной стропе стоит сделать несколько легчайших проходов в направлении противоположном обычному (т.е. не повторяя направление риски от бруска, а наоборот - в другую сторону) слегка задрав угол. Но вообще без давления, иначе завалите кромку.

Это позволяет многие замины выправить, а края щербатин, буде таковые появились - сгладить. И сделать всё это дозированно, за считанные секунды и не нанеся катастрофического ущерба остроте кромки в целом. После чего следует выполнить правку обычным образом.

Я уже более двух лет использую такой подход на многих клинках европейского строя и для работы как по продуктам питания, так и на некоторых клинках EDC. Только на некоторых, так как чаще они мне нужны для работ по древесине, а там такой сценарий редко пригоден - фаски всё-таки нужны такие, при работе по древесине, чтобы не оставлять на ней вдавленных линий, задирчиков и т.д., гладкие фаски не вязнут, а доведённая кромка обеспечивает стойкость. В общем - важно понимать, что вышеуказанный сценарий - в основном для продуктов питания и волокнистых материалов заметно мягче древесины.

Я сознательно не буду здесь рассуждать о геометрии ножей, углах заточки и сталях, так как тема не об этом, а предлагаемая методика заточки легко может быть применена на разных. По этой же причине я не упираю на конкретные заточные бруски - общие рекомендации по подбору абразивов под сталь я публиковал в другом месте.

Уточню только, что и на обычных кухонных нержавейках и на сталях типа cpm s30v и Elmax я чаще всего применяю перед стропой Нортон Индиа Файн (средняя точка фракции у него 35мкм.) и керамику Idahone, притёртую на алмазном зерне 60/40 мкм. Иногда применяю и более грубые абразивы и более тонкие.

Что касается общих моментов по сталям - данный метод применим и на бюджетной "кастрюльной нерже", и на вполне приличной, и на сталях "серьёзных" - в т.ч. высоколегированных, в т.ч. порошковых.

Кроме того, данная методика может легко варьироваться и быть применена как на довольно широких фасках, так и на очень узких, и на микрофасках в т.ч. - даже там можно делать всё так, чтобы не завалить кромку, не натащить заусенец и не "слизать" рельеф.

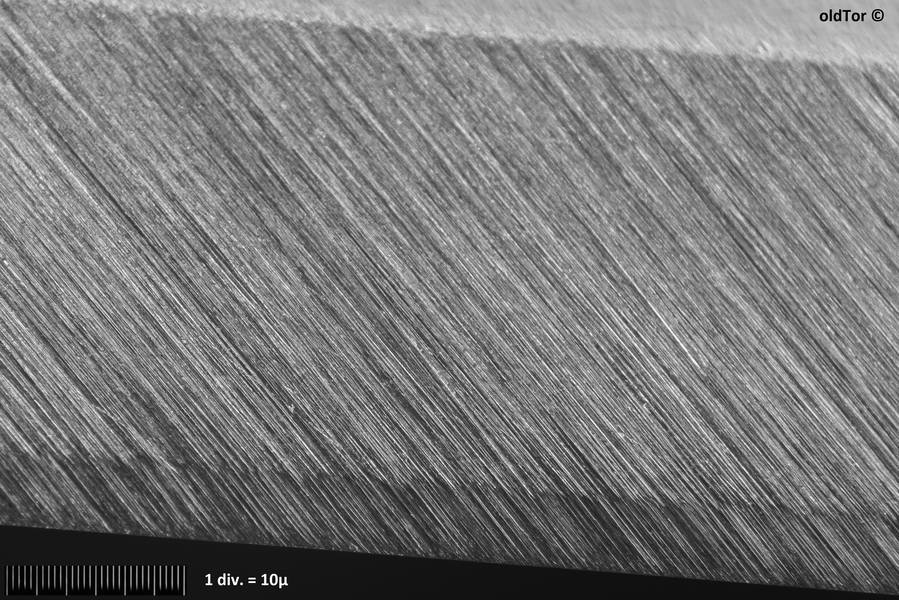

Приведу в этом разрезе пример, в т.ч. на клинке, который уже к кухонным не относится - это и ещё к слову о варьировании методики под разные задачи и ножи - это Х12МФ от Чебуркова - нож ездит у меня на природу как "пикниковый" - т.е. работа по мясу, прочим продуктам, и, чтобы, к примеру, нащипать лучин на растопку - выполнена микрофаска на чугунном притире с алмазным зерном АСМ 3/2 мкм., причём получена шероховатость и рельеф, сопоставимые с таковыми после обработки заточными брусками с зерном порядка м14 - т.е. довольно грубо. И далее направка на ХБ-стропе с Luxor 6,5 мкм. - что мы видим - кромка у нас "в нитку", а рельеф второй фаски, который мгновенно вступает в работу после внедрения кромки в материал - сильно выражен (фото кликабельно):

Ещё добавлю, что эту методику можно выполнять не только при ручной заточке или ручной с помощью приспособ. Точно также можно приноровиться выполнять её, пользуясь, например, станками. Но тут очень важны будут требования к полировальному кругу, который можно будет использовать вместо стропы. Учитывая его скорость даже на низкооборотистых станках - цена ошибки будет велика и если круг не чистят регулярно, если на нём нанесена слишком плотно паста и слишком мелкая, либо уже вусмерть сработанная - ничего хорошего не получится, рельеф фасок будет "спилен", зона РК завалена, и часто ещё вытащен микро, а то и совсем не микро, заусенец. Поэтому, поначалу стоит освоить делать это на стропе вручную, даже используя станок для собственно заточки. Тех. барьер-то всё одно придётся вручную делать. Круг лучше выбирать не грубее F220, впрочем я и после 180 и 120 получал приемлемый результат. И разумеется - надо иметь понимание, какие круги по связке и типу абразива под какие стали использовать. Но это уже другой разговор.

Вообще рассказывать об этом намного дольше, чем делать. За время, пока я писал этот пост, я бы подобным образом мог заточить несколько клинков, а поправить - не один десяток.

При тренировке выполнения данной методики, как и вообще при обучении заточке в целом или какому-то определённому методу, крайне необходимо использовать для контроля оптику. Когда оптический контроль перестанет демонстрировать вам ошибку и необходимость её исправления, а просто будете видеть, что "всё в норме" - это будет показателем достигнутого навыка и от контроля в оптику уже можно будет отказаться - использовать только тогда, когда "вдруг не вышло" и какой-то клинок повёл себя не ожидаемым образом.