Дефектный слой, мгновенные температуры

Дефектный слой и перегрев

Температура, мгновенная температура - нагрев при заточке и дефектный слой

Не знаю, актуально ли добавлять сюда или к станкам, надо подумать... Но раз уж тут тема про дефектный слой, полагаю пока можно разместить тут небольшую компиляцию про дефектный слой и мгновенные температуры:

"Дефектный слой на поверхности режущего инструмента получается потому, что при заточке поверхность затачиваемого инструмента очень сильно нагревается. Температура в тонком слое на поверхности инструмента достигает нескольких сот градусов (800-1000°). Под влиянием, такого нагрева появляются так называемые шлифовочные ожоги, структура поверхностного слоя стального инструмента изменяется.

Кроме того, этот тонкий слой, почти мгновенно нагревшийся до очень высокой температуры, почти также быстро охлаждается со скоростью до 1000° -в секунду, так как остальная масса инструмента холодная. В ре-зультате этого происходит вторичная закалка, причем явно некачественная. Если инструмент изготовлен из углеродистой стали, то температура даже 800° для него излишне высока, и поверхностный слой окажется пере-гретым.

Если же инструмент изготовлен из быстрорежущей стали, то температура даже 1000° для нее совершенно недостаточна (для закалки быстрорежущей стали требуется температура 1250-1300°), и поверхностный слой окажется недогретым. А если быстрорежущую сталь не-догреть при закалке, то красностойкость ее сильно понизится.

Это еще не все. Некачественно закаленный поверхностный слой является еще и неотпущенным. А это так-же очень плохо: закаленная, но неотпущенная углеродистая сталь слишком хрупка, а закаленная, но неотпущенная быстрорежущая сталь имеет пониженную твердость, стало быть, ее износостойкость будет также пониженной.

Но и это еще не все. Под некачественно закаленным поверхностным слоем находится второй слой, который также нагревается при заточке, но до температуры 600-800°. При такой температуре происходит отпуск этого слоя. Твердость его снижается с 60-62 единиц по Роквеллу до 55-58 (быстрорежущая сталь) и до 30- 35 (углеродистая сталь).

Таким образом, получается, что от заточки на поверх-ности стального инструмента образуется тонкий некачественно закаленный и неотпущенный слой, который лежит на переотпущенном слое, потерявшем нормальную твердость."

Из: Захаров Б.П., Куруклис Г.Л. - "Как повысить стойкость режущего инструмента"

Раздел ГРНТИ: Резание материалов, Машгиз, 1962 г.

http://markmet.ru/kniga-po-met...ego-instrumenta

По мгновенным температурам:

"При шлифовании различают следующие основные температуры:

" Высокая температура при шлифовании (до 1000 - 1500° С) возникает в результате наличия у зерен разнообразной, неправильной геометрии режущей части (отрицательного переднего угла) и большой скорости резания. С увеличением износа зерен температура при шлифовании повышается, что может вызвать деформацию детали, прижог, структурные изменения и трещины на обработанной поверхности.

Для снижения температуры при шлифовании сталей применяют обильное (10 - 60 л/мин) охлаждение. Смазочно-охлаждающие жидкости способствуют также удалению абразивной и металлической пыли из воздуха и очищению пор круга от продуктов отхода, повышают производительность и уменьшают шероховатость обработанной поверхности; снижается и размягчение связки круга, которое получается вследствие нагрева.

Высокие мгновенные температуры в зоне резания приводят к изменению структуры поверхностного слоя шлифуемой детали, появлению тепловых деформаций детали, остаточных деформаций, прижогов и трещин, возникающих в процессе шлифования.

Прижоги и трещины возникают в основном при шлифовании закаленных стальных деталей, имеющих высокую твердость и прочность, или появляются на деталях, изготовленных из металлов с низкой теплопроводностью (например, жаропрочные сплавы). [4]

При шлифовании быстрорежущей стали опасность появления трещин значительно увеличивается, так как она имеет меньшую теплопроводность по сравнению с углеродистыми сталями."

--- Не помню откуда- ссылки не сохранилось.

В общем, существует миф, что "быстрорез красностойкий и потому точить механизированными средствами его можно более небрежно, так как что ему сделается", который демонстрирует полное отсутствие понимания этими мифотворцами, процессов происходящих при шлифовании и заточке.

А если учесть, сколько народу "затачивают" вовсе без СОЖ клинки из таких сталей, механизированными средствами и притом не озабочиваются оставлением припуска на снятие дефектного слоя и дальнейшей заточке по-людски, то неудивительно, что часто у новых ножей, кромка ведёт себя непредсказуемо, непонятно, стойкостью не обладает толком, и выходит на нормальные и стабильные показатели по стойкости, только после нескольких (!) переточек, уже по-людски."

Не знаю, актуально ли добавлять сюда или к станкам, надо подумать... Но раз уж тут тема про дефектный слой, полагаю пока можно разместить тут небольшую компиляцию про дефектный слой и мгновенные температуры:

"Дефектный слой на поверхности режущего инструмента получается потому, что при заточке поверхность затачиваемого инструмента очень сильно нагревается. Температура в тонком слое на поверхности инструмента достигает нескольких сот градусов (800-1000°). Под влиянием, такого нагрева появляются так называемые шлифовочные ожоги, структура поверхностного слоя стального инструмента изменяется.

Кроме того, этот тонкий слой, почти мгновенно нагревшийся до очень высокой температуры, почти также быстро охлаждается со скоростью до 1000° -в секунду, так как остальная масса инструмента холодная. В ре-зультате этого происходит вторичная закалка, причем явно некачественная. Если инструмент изготовлен из углеродистой стали, то температура даже 800° для него излишне высока, и поверхностный слой окажется пере-гретым.

Если же инструмент изготовлен из быстрорежущей стали, то температура даже 1000° для нее совершенно недостаточна (для закалки быстрорежущей стали требуется температура 1250-1300°), и поверхностный слой окажется недогретым. А если быстрорежущую сталь не-догреть при закалке, то красностойкость ее сильно понизится.

Это еще не все. Некачественно закаленный поверхностный слой является еще и неотпущенным. А это так-же очень плохо: закаленная, но неотпущенная углеродистая сталь слишком хрупка, а закаленная, но неотпущенная быстрорежущая сталь имеет пониженную твердость, стало быть, ее износостойкость будет также пониженной.

Но и это еще не все. Под некачественно закаленным поверхностным слоем находится второй слой, который также нагревается при заточке, но до температуры 600-800°. При такой температуре происходит отпуск этого слоя. Твердость его снижается с 60-62 единиц по Роквеллу до 55-58 (быстрорежущая сталь) и до 30- 35 (углеродистая сталь).

Таким образом, получается, что от заточки на поверх-ности стального инструмента образуется тонкий некачественно закаленный и неотпущенный слой, который лежит на переотпущенном слое, потерявшем нормальную твердость."

Из: Захаров Б.П., Куруклис Г.Л. - "Как повысить стойкость режущего инструмента"

Раздел ГРНТИ: Резание материалов, Машгиз, 1962 г.

http://markmet.ru/kniga-po-met...ego-instrumenta

По мгновенным температурам:

"При шлифовании различают следующие основные температуры:

- среднюю установившуюся температуру поверхности детали (изменяется в пределах от 20 до 400° С в зависимости от режима шлифования, размеров и материала детали и условий охлаждения);

- мгновенную контактную температуру в зоне резания (изменяется в пределах от 150 до 1200° С);

- мгновенную температуру резания отдельными абразивными зернами (изменяется в пределах от 1000° С до температуры плавления шлифуемого металла).

" Высокая температура при шлифовании (до 1000 - 1500° С) возникает в результате наличия у зерен разнообразной, неправильной геометрии режущей части (отрицательного переднего угла) и большой скорости резания. С увеличением износа зерен температура при шлифовании повышается, что может вызвать деформацию детали, прижог, структурные изменения и трещины на обработанной поверхности.

Для снижения температуры при шлифовании сталей применяют обильное (10 - 60 л/мин) охлаждение. Смазочно-охлаждающие жидкости способствуют также удалению абразивной и металлической пыли из воздуха и очищению пор круга от продуктов отхода, повышают производительность и уменьшают шероховатость обработанной поверхности; снижается и размягчение связки круга, которое получается вследствие нагрева.

Высокие мгновенные температуры в зоне резания приводят к изменению структуры поверхностного слоя шлифуемой детали, появлению тепловых деформаций детали, остаточных деформаций, прижогов и трещин, возникающих в процессе шлифования.

Прижоги и трещины возникают в основном при шлифовании закаленных стальных деталей, имеющих высокую твердость и прочность, или появляются на деталях, изготовленных из металлов с низкой теплопроводностью (например, жаропрочные сплавы). [4]

При шлифовании быстрорежущей стали опасность появления трещин значительно увеличивается, так как она имеет меньшую теплопроводность по сравнению с углеродистыми сталями."

--- Не помню откуда- ссылки не сохранилось.

В общем, существует миф, что "быстрорез красностойкий и потому точить механизированными средствами его можно более небрежно, так как что ему сделается", который демонстрирует полное отсутствие понимания этими мифотворцами, процессов происходящих при шлифовании и заточке.

А если учесть, сколько народу "затачивают" вовсе без СОЖ клинки из таких сталей, механизированными средствами и притом не озабочиваются оставлением припуска на снятие дефектного слоя и дальнейшей заточке по-людски, то неудивительно, что часто у новых ножей, кромка ведёт себя непредсказуемо, непонятно, стойкостью не обладает толком, и выходит на нормальные и стабильные показатели по стойкости, только после нескольких (!) переточек, уже по-людски."

Дефектный слой и перегрев

Признак дефектного слоя: бороздки

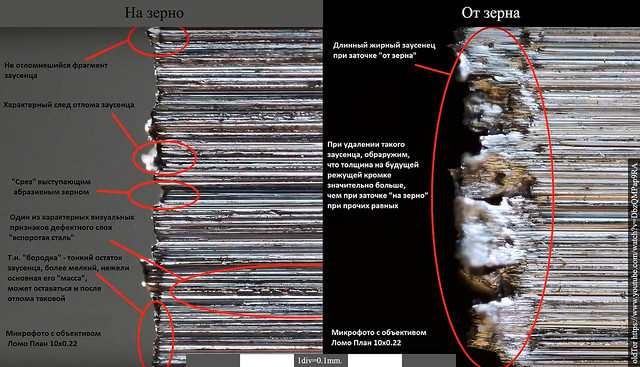

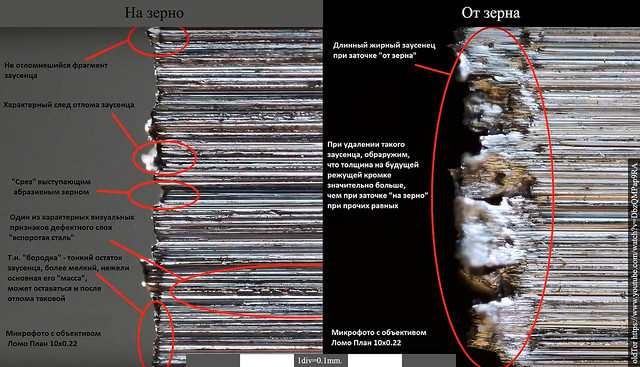

Как правильно затачивать: "на зерно" или "от зерна". Как лучше удалять заусенец.

Упоминаемый ролик по ТБ

О заточке опасных бритв. Часть первая. Подготовка бритвы. Технологический барьер - https://www.youtube.com/watch?v=v1SOjBBNOio

На форуме расположен здесь Полоскательные (веерные) движения. Технологический барьер: .

Дубль: На зерно, от зерна & направление рисок: На зерно: В динамике

Дубль: Видео по заточке - для обучения: .

Дубль: Полоскательные (веерные) движения. Технологический барьер: полоскание

Дубль: Дефектный слой и перегрев

См. также:

Как правильно затачивать: "на зерно" или "от зерна". Как лучше удалять заусенец.

- ... - 05:15 На зерно\от зерна - на зерно

- 05:15 - фото. На зерно. Разбор.

- ..про заусенец

- 07:15 - Разбор фото: признак дефектного слоя

- 08:15 - Про слом заусенца и последствия

- 09:10 - фото. От зерна. Разбор. Заусенец.

- 10:24 - удаление заусенца. ТБ, полоскание.

Упоминаемый ролик по ТБ

О заточке опасных бритв. Часть первая. Подготовка бритвы. Технологический барьер - https://www.youtube.com/watch?v=v1SOjBBNOio

На форуме расположен здесь Полоскательные (веерные) движения. Технологический барьер: .

Дубль: На зерно, от зерна & направление рисок: На зерно: В динамике

Дубль: Видео по заточке - для обучения: .

Дубль: Полоскательные (веерные) движения. Технологический барьер: полоскание

Дубль: Дефектный слой и перегрев

См. также:

Дефектный слой и перегрев

Дефектный слой, алмазы

K_V_E

В отношении алмаза, это прекрасный абразив, но использовать бездумно не следует, т.к. дефектный слой после него в 2-3 раза превышает размер зерна(мкм), для других абразивов эквивалентен размеру зерна или меньше.

Сэкономить время на обдирке, а потом потратить в несколько раз больше времени на убирание дефектного слоя или испортить инструмент, это как нужно "любить точить" .

---

Эти данные были получены мною во время учебы, на уроке резание металлов.

Если у Вас есть другие данные, с удовольствием ознакомлюсь.[src]

Объясняя целесообразность выбора абразива для заточки резцов, в том числе и ручной, преподаватель упомянул, что дефектный слой после алмаза в 2-3 раза превышает размер зерна(мкм). В зависимости от обрабатываемого материала, связки круга, величины подачи или усилия прижима размер дефектного слоя может варьироваться как в большую так и в меньшую сторону.

П.С. Размер дефектов при ручной обработке может быть как больше так и меньше, чем при механической, надеюсь это оспаривать не будете.

----

Дефектный слой при обработке есть всегда.

Ели только не рассматривать случай когда на выходе идеальная поверхность и сохранена идеальная кристаллическая решетка.

В частности при обработке стали дефектный слой может быть вредным или полезным.

Царапины, микротрещины - вредный.

Наклеп (нагартовка) - полезный.[src]

Pengozoid

Дефектный слой есть. И в бриллиантах бывают трещины, в том числе и сформировавшиеся до огранки.

После механической обработки карбида кремния, например, дефектный слой тоже есть. И чтобы от него избавиться, используют немеханические методы (reactive ion etch, например).[src]

Nikolay_K

Вопросы образования дефектного слоя очень хорошо проработаны в связи с тем, что абразивные методы используют в:

Ну и разумеется,

Metallographic Polishing by Mechanical Methods

by Leonard E. Samuels (Author)

( https://www.amazon.com/Metallo...93587130&sr=1-3 )

если интересует абразивная обработка металлов[src]

Alexx_S:

Поверь инструментальщику, углубленно изучавшему процесс резания:

"канавки" от абразива и дефектный слой - это совершенно разные понятия.

Металл - не пластилин и когда абразивное зерно его "рвет", то даже не мечтай о том,

что вокруг "борозды" останется та же структура, что была до обработки.

Канавка может быть и 0,2мм, а сетка трещин от нее может уйти куда глубже.

...

(прим.: речь о том, что зерно камня схоже по работе с лезвием токарного резца)

Ты провел неверную аналогию с лезвийной обработкой и на этом основании выстроил целую систему.

Токарный резец - очень плохая модель абразивной обработки.

Мне ближе методы отделки зубчатых колес, а точнее - шевингование и прикатывание.

Я защищал магистерскую диссертацию по комбинированному процессу.

Вот там и "соскабливание", и "наклеп" присутствуют.

Попробую теперь уже на твоем примере объяснить разницу.

Вот ты говоришь, что "тупые зерна стаскивают и наволакивают металл, а острые - режут" - это в корне неверно.

И те, и другие металл именно стаскивают и наволакивают.

Но "острые" при этом внедряются глубже, а "тупые" - снимают поверхностный слой.

Какой рубанок ты возьмешь: широкий, который хорошо снимает стружку, или узкий, который постоянно норовит "зарыться" в дерево?

И что случается с деревом, если мы пытаемся загнать в него клин?

Острая вершина клина - это концентратор напряжений. А где напряжения, там трещины.

Насчет природных камней ты, опять же, не прав - ценились больше всего те, которые обеспечивали качественную отделку, а не быструю обдирку.

Возвращаясь к теме подвода и доводки. Четно говоря, уже устал объяснять разницу между съемом слоя металл и улучшением качества поверхности. Попробую книжку умную процитировать, что ли, раз меня слушать не хочешь

[src]

K_V_E

В отношении алмаза, это прекрасный абразив, но использовать бездумно не следует, т.к. дефектный слой после него в 2-3 раза превышает размер зерна(мкм), для других абразивов эквивалентен размеру зерна или меньше.

Сэкономить время на обдирке, а потом потратить в несколько раз больше времени на убирание дефектного слоя или испортить инструмент, это как нужно "любить точить" .

---

Эти данные были получены мною во время учебы, на уроке резание металлов.

Если у Вас есть другие данные, с удовольствием ознакомлюсь.[src]

Объясняя целесообразность выбора абразива для заточки резцов, в том числе и ручной, преподаватель упомянул, что дефектный слой после алмаза в 2-3 раза превышает размер зерна(мкм). В зависимости от обрабатываемого материала, связки круга, величины подачи или усилия прижима размер дефектного слоя может варьироваться как в большую так и в меньшую сторону.

П.С. Размер дефектов при ручной обработке может быть как больше так и меньше, чем при механической, надеюсь это оспаривать не будете.

----

Дефектный слой при обработке есть всегда.

Ели только не рассматривать случай когда на выходе идеальная поверхность и сохранена идеальная кристаллическая решетка.

В частности при обработке стали дефектный слой может быть вредным или полезным.

Царапины, микротрещины - вредный.

Наклеп (нагартовка) - полезный.[src]

Pengozoid

Почему на бриллианте трещин и дефектного слоя нет?

Дефектный слой есть. И в бриллиантах бывают трещины, в том числе и сформировавшиеся до огранки.

После механической обработки карбида кремния, например, дефектный слой тоже есть. И чтобы от него избавиться, используют немеханические методы (reactive ion etch, например).[src]

Nikolay_K

Pengozoid:

Публикаций, затрагивающих механизированные процессы шлифовки и полировки металла и неметаллических материалов, таких как стекло, монокристаллы кремния, карбида кремния и пр., причем речь не о "вжжжж-искры летят", а просто о механизированном процессе со скоростями и давлениями не больше, чем при ручной заточке, просто выше крыши. Кто ищет тот обрящет.

- http://www.struers.com/en-GB/K...troubleshooting

- Tribology of abrasive machining processes

Ioan D Marinescu - Handbook of Lapping and Polishing

Ioan D. Marinescu, Eckart Uhlmann, Toshiro Doi - и ещё ряд книг этого же автора ( http://www.eng.utoledo.edu/mim...inescu/home.htm )

- и сборников под его редакцией:

https://scholar.google.com/citations?user=yENNHBYAAAAJ&hl=en - ещё одна библиография

http://www.abrasiveengineering.com/books.htm

Вопросы образования дефектного слоя очень хорошо проработаны в связи с тем, что абразивные методы используют в:

- изготовлении кремниевых пластин для полупроводниковых микросхем,

- а также при изготовлении линз, зеркал и разных оптических проборов,

- ну и при металлографической полировке это тоже исключительно важно

Ну и разумеется,

Metallographic Polishing by Mechanical Methods

by Leonard E. Samuels (Author)

( https://www.amazon.com/Metallo...93587130&sr=1-3 )

если интересует абразивная обработка металлов[src]

Alexx_S:

Поверь инструментальщику, углубленно изучавшему процесс резания:

"канавки" от абразива и дефектный слой - это совершенно разные понятия.

Металл - не пластилин и когда абразивное зерно его "рвет", то даже не мечтай о том,

что вокруг "борозды" останется та же структура, что была до обработки.

Канавка может быть и 0,2мм, а сетка трещин от нее может уйти куда глубже.

...

(прим.: речь о том, что зерно камня схоже по работе с лезвием токарного резца)

Ты провел неверную аналогию с лезвийной обработкой и на этом основании выстроил целую систему.

Токарный резец - очень плохая модель абразивной обработки.

Мне ближе методы отделки зубчатых колес, а точнее - шевингование и прикатывание.

Я защищал магистерскую диссертацию по комбинированному процессу.

Вот там и "соскабливание", и "наклеп" присутствуют.

Попробую теперь уже на твоем примере объяснить разницу.

Вот ты говоришь, что "тупые зерна стаскивают и наволакивают металл, а острые - режут" - это в корне неверно.

И те, и другие металл именно стаскивают и наволакивают.

Но "острые" при этом внедряются глубже, а "тупые" - снимают поверхностный слой.

Какой рубанок ты возьмешь: широкий, который хорошо снимает стружку, или узкий, который постоянно норовит "зарыться" в дерево?

И что случается с деревом, если мы пытаемся загнать в него клин?

Острая вершина клина - это концентратор напряжений. А где напряжения, там трещины.

Насчет природных камней ты, опять же, не прав - ценились больше всего те, которые обеспечивали качественную отделку, а не быструю обдирку.

Возвращаясь к теме подвода и доводки. Четно говоря, уже устал объяснять разницу между съемом слоя металл и улучшением качества поверхности. Попробую книжку умную процитировать, что ли, раз меня слушать не хочешь

Одним из важнейших мероприятий, способствующих повышению стойкости режущих инструментов, является доводка заточенных поверхностей.

Благоприятное влияние доводки объясняется не только значительным улучшением чистоты этих поверхностей,

но и удалением тонких поверхностных слоев инструментального материала,

которые при затачивании могут получать повреждения (прижоги, микроскопические трещины);

сама же доводка производится при столь низких режимах, что появление подобных дефектов исключается

[src]

Дефектный слой и перегрев

Механизмы образования дефектного слоя

Далее до конца - текст от Alexx_S.

Вводная

Хотел найти тебе картинку с моделью абразивной обработки, а нашел очень толковую статью, в которой есть все, о чем я говорил: http://zavantag.com/docs/index-16234378-1.html

- не смотри, что там про "хрупкие неметаллические материалы", меня учили примерно тому же.

Модели те же, что и при обработке металлов, да и есть подозрение, что к очень знакомому тексту прилепили два последних абзаца с переходом на "хрупкие неметаллические", а остальное взято из теории абразивной обработки металлов.

В полном виде путь будет там, сюда скопирую ее в сокращенном виде и выделю ключевые моменты:

Ключевые моменты

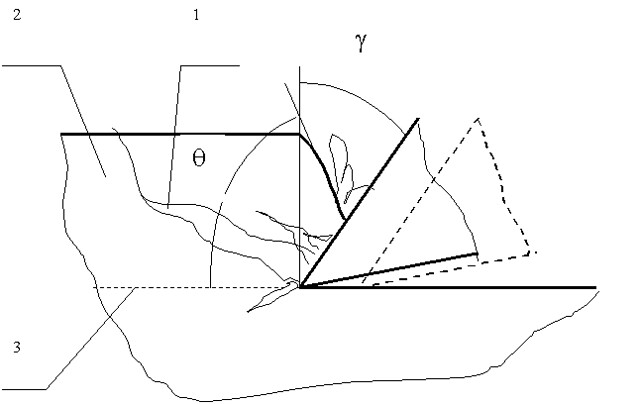

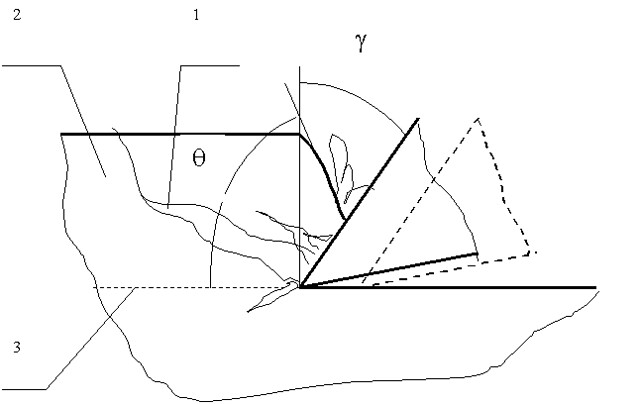

Рис.1. Схема образования трещин при хрупком разрушении

При шлифовании разрушение материала припуска осуществляется при взаимодействии значительного количества абразивных зерен, которые могут быть представлены в виде микрорезцов, с обрабатываемой поверхностью (рис. 1).

При этом, под воздействием участка передней поверхности зерна, расположенного непосредственно у режущей кромки, образуется система трещин, распределяющаяся в направлении движения резания.

На этом этапе происходит непрерывное увеличение силы резания, обеспечивающее развитие ведущей трещины 1. Скорость ее роста зависит от того, насколько величина напряжений растяжения *р больше величины безопасного напряжения *ст (при котором вероятности разрыва и восстановления связей равны).

Развитие трещины продолжается до тех пор, пока эти напряжения не превысят предела прочности материала, что вызывает быстрое падение силы резания вследствие отделения элемента стружки по поверхности 2. На этом заканчивается первый основной этап хрупкого разрушения.

На втором этапе происходит зачистка поверхности резания 3, которая характеризуется отделением мелких элементов по той же схеме.

На ряде участков поверхности резания этот этап отсутствует вследствие развития основной трещины ниже поверхности резания 3. Таким образом, процесс разрушения хрупких материалов определяется явлениями хрупкого отрыва, обусловленными периодическим процессом развития опережающей трещины.

Для изучения процессов абразивной обработки хрупких неметаллических материалов большинство исследователей моделировали отдельные фазы этих процессов (статическое воздействие, скольжение или перекатывание по поверхности) с помощью специально подготовленных инденторов в виде сфер, конусов, пирамид, призм с заданными геометрическими параметрами. При моделировании изучались условия образования на поверхности обрабатываемого материала следа от движения индентора при вариации нагрузки на индентор и скорости его перемещения, фиксировались усилия, действующие на материал и индентор при их взаимодействии, напряжения в материале.

В результате было установлено , что в зависимости от геометрии зерна индентора и уровня нагрузки на него при контакте в материале возникают деформации различного вида - от упругой до хрупкого разрушения. А именно:

Таким образом, процесс абразивной обработки материалов представляет собой

Моделирование элементарных актов процесса диспергирования хрупких неметаллических материалов при воздействии на них абразивных частиц позволило выяснить, что возникающие под действием абразивных зерен трещины, неоднократно пересекаясь, обусловливают удаление мелких частиц материала и распространяются на некоторое расстояние вглубь.

В результате поверхность снаружи приобретает рельеф, состоящий из выступов и впадин, а под ним в массе материала остаются трещины.

Поэтому шлифованная поверхность хрупкого материала состоит [5]:

Совокупность этих двух слоев принято называть разрушенным или поврежденным слоем шлифованной поверхности (Hp).

На рис. 2 представлена схема расположения основных компонентов процесса абразивного диспергирования и сформированных в результате элементов поверхностного слоя образца [5].

Основной вывод, сделанный о состоянии сформированного при абразивной обработке поверхностного слоя, состоит в том, что он дефектен.

Его структура резко отличается от структуры исходного материала и, в отличие от пластичных материалов, представляет собой совокупность шероховатостей, образованных в результате выкола отдельных участков и системы трещин, так как преобладающим механизмом стружкообразования является хрупкое разрушение.

Наличие дефектного слоя характерно для всех видов абразивной обработки хрупких материалов.

При этом глубина дефектного слоя возрастает по мере интенсификации процессов диспергирования, уменьшаясь от черновых к чистовым операциям, что связано с уровнем силового воздействия на обрабатываемый материал при резании.

Сформированный дефектный слой кардинальным образом влияет на эксплуатационные свойства изделий из хрупких материалов и, прежде всего, на прочность, особенно при воздействии растягивающих напряжений.

______

Заключение

Несколько комментариев от себя.

И информация к размышлению: между глубиной проникновения абразивного зерна в материал, его формой и прочностью и характером дефектного слоя существует прямая связь. Попробуйте поразмышлять об этом в контексте выложенной выше статьи, а точнее - выделенных жирным шрифтом моментов.

Источник:

Далее до конца - текст от Alexx_S.

Вводная

Хотел найти тебе картинку с моделью абразивной обработки, а нашел очень толковую статью, в которой есть все, о чем я говорил: http://zavantag.com/docs/index-16234378-1.html

- не смотри, что там про "хрупкие неметаллические материалы", меня учили примерно тому же.

Модели те же, что и при обработке металлов, да и есть подозрение, что к очень знакомому тексту прилепили два последних абзаца с переходом на "хрупкие неметаллические", а остальное взято из теории абразивной обработки металлов.

В полном виде путь будет там, сюда скопирую ее в сокращенном виде и выделю ключевые моменты:

Ключевые моменты

Рис.1. Схема образования трещин при хрупком разрушении

При шлифовании разрушение материала припуска осуществляется при взаимодействии значительного количества абразивных зерен, которые могут быть представлены в виде микрорезцов, с обрабатываемой поверхностью (рис. 1).

При этом, под воздействием участка передней поверхности зерна, расположенного непосредственно у режущей кромки, образуется система трещин, распределяющаяся в направлении движения резания.

На этом этапе происходит непрерывное увеличение силы резания, обеспечивающее развитие ведущей трещины 1. Скорость ее роста зависит от того, насколько величина напряжений растяжения *р больше величины безопасного напряжения *ст (при котором вероятности разрыва и восстановления связей равны).

Развитие трещины продолжается до тех пор, пока эти напряжения не превысят предела прочности материала, что вызывает быстрое падение силы резания вследствие отделения элемента стружки по поверхности 2. На этом заканчивается первый основной этап хрупкого разрушения.

На втором этапе происходит зачистка поверхности резания 3, которая характеризуется отделением мелких элементов по той же схеме.

На ряде участков поверхности резания этот этап отсутствует вследствие развития основной трещины ниже поверхности резания 3. Таким образом, процесс разрушения хрупких материалов определяется явлениями хрупкого отрыва, обусловленными периодическим процессом развития опережающей трещины.

Для изучения процессов абразивной обработки хрупких неметаллических материалов большинство исследователей моделировали отдельные фазы этих процессов (статическое воздействие, скольжение или перекатывание по поверхности) с помощью специально подготовленных инденторов в виде сфер, конусов, пирамид, призм с заданными геометрическими параметрами. При моделировании изучались условия образования на поверхности обрабатываемого материала следа от движения индентора при вариации нагрузки на индентор и скорости его перемещения, фиксировались усилия, действующие на материал и индентор при их взаимодействии, напряжения в материале.

В результате было установлено , что в зависимости от геометрии зерна индентора и уровня нагрузки на него при контакте в материале возникают деформации различного вида - от упругой до хрупкого разрушения. А именно:

- упругая деформация;

- пластическая деформация в сочетании с резанием;

- резание и хрупкое разрушение;

- хрупкое разрушение.

- пластическое перемещение в начальный момент характеризуется отсутствием трещин у отпечатка и сопровождается выступанием материала над поверхностью.

- Затем возникают выдавленные царапины, образующиеся в результате пластической деформации материала без разрушений, или гладкие вырезанные царапины, сопровождающиеся отделением тончайшей стружки, причиной появления которых является пластическая деформация с разрушением.

- Доказано также наличие упрочнения тонкого поверхностного слоя, вызванного явлением наклепа, возникающего при чистовом шлифовании и полировании и свидетельствующее об упруго-пластической деформации материала.

- При более высоких нагрузках, характерных для получистовых и черновых операций шлифования, образуются царапины третьего вида - сплошные, появляющиеся в результате хрупкого разрушения без пластических деформаций, со скалыванием частиц материала.

Таким образом, процесс абразивной обработки материалов представляет собой

- хрупкое разрушение

- с образованием царапин, системы трещин

- и выкалыванием материала при интенсивных режимах (черновое и получистовое шлифование)

- и упругопластическое разрушение

- с образованием выдавленных царапин при малых нагрузках на зерна абразива при чрезвычайно малой глубине их внедрения в материал.

Моделирование элементарных актов процесса диспергирования хрупких неметаллических материалов при воздействии на них абразивных частиц позволило выяснить, что возникающие под действием абразивных зерен трещины, неоднократно пересекаясь, обусловливают удаление мелких частиц материала и распространяются на некоторое расстояние вглубь.

В результате поверхность снаружи приобретает рельеф, состоящий из выступов и впадин, а под ним в массе материала остаются трещины.

Поэтому шлифованная поверхность хрупкого материала состоит [5]:

- из видимого рельефного слоя (hp)

- и невидимого поверхностного слоя трещин - дефектного или трещиноватого слоя (hd).

Совокупность этих двух слоев принято называть разрушенным или поврежденным слоем шлифованной поверхности (Hp).

На рис. 2 представлена схема расположения основных компонентов процесса абразивного диспергирования и сформированных в результате элементов поверхностного слоя образца [5].

Основной вывод, сделанный о состоянии сформированного при абразивной обработке поверхностного слоя, состоит в том, что он дефектен.

Его структура резко отличается от структуры исходного материала и, в отличие от пластичных материалов, представляет собой совокупность шероховатостей, образованных в результате выкола отдельных участков и системы трещин, так как преобладающим механизмом стружкообразования является хрупкое разрушение.

Наличие дефектного слоя характерно для всех видов абразивной обработки хрупких материалов.

При этом глубина дефектного слоя возрастает по мере интенсификации процессов диспергирования, уменьшаясь от черновых к чистовым операциям, что связано с уровнем силового воздействия на обрабатываемый материал при резании.

Сформированный дефектный слой кардинальным образом влияет на эксплуатационные свойства изделий из хрупких материалов и, прежде всего, на прочность, особенно при воздействии растягивающих напряжений.

______

Заключение

Несколько комментариев от себя.

- Постарайтесь отойти от представлений о стали как о чем-то однородном и пластичном, похожем на очень твердый пластилин.

Ножевая сталь - это зерна, пластинки (иголки) мартенсита, булыжники карбидов и т.п, остаточные напряжения от закалки и тому подобное.

Сетка трещин в материале клинка может развиться даже от относительно небольшой изгибающей нагрузке и однозначно может появиться при абразивной обработке. - Разные абразивы дают разный характер реза и разную величину дефектного слоя.

Абстрагируясь от дискуссии по алмазам просто примите как данность: разные абразивы - разная величина дефектного слоя. - Разные этапы абразивной обработки предъявляют разные требования к абразивам.

По мере уменьшения величины абразивного зерна эти требования меняются от максимальной производительности и абразивной способности при обдирке к минимальной величине дефектного слоя, минимального размера оставляемой риски и высокой исправляющей способности при доводке.

И информация к размышлению: между глубиной проникновения абразивного зерна в материал, его формой и прочностью и характером дефектного слоя существует прямая связь. Попробуйте поразмышлять об этом в контексте выложенной выше статьи, а точнее - выделенных жирным шрифтом моментов.

Источник:

- guns.ru: Про дефектный слой и обманчивый блеск

- Сирченко О. В., Калафатова Л. П. - Исследование механизма формирования поверхностного дефектного слоя хрупких неметаллических материалов при шлифовании

- [5] - Ардамацкий А.Л. Алмазная обработка оптических деталей. - Л.: Машиностроение, Ленингр. отд-е, 1978. - 232 с.

Дефектный слой и перегрев

Комментарии к посту "Механизмы образования дефектного слоя"

dmitrichW:

Что-то пока не вижу четкого определения понятия "дефектный слой".

Поконкретней можно.[src]

Alexx_S:

"Поэтому шлифованная поверхность хрупкого материала состоит [5] из видимого рельефного слоя (hp) и невидимого поверхностного слоя трещин - дефектного или трещиноватого слоя (hd). Совокупность этих двух слоев принято называть разрушенным или поврежденным слоем шлифованной поверхности (Hp)."[src]

dmitrichW:

Это относится к хрупким неметаллическим материалам, скорее с аморфной структурой. Потому как только оные склонны иметь слой микротрещин, который, к стати, легко удаляется мелкозернистым алмазным кругом.

[src]

Alexx_S:

Механизмы схожие, пропорции разные.

У хрупких материалов преобладает хрупкое разрушение,

у пластичных - пластичное деформация,

у нержавеющих закаленных сталей - резание и хрупкое разрушение.

Эта статья - первое, что мне попалось.

Но учили меня именно тому, что в ней описано и применительно к сталям.

Отличия есть - слой микротрещин действительно не образуется,

зато образуются опережающие микротрещины по границам зерен.[src]

dmitrichW:

Слой с измененной структурой не всегда является дефектным.

Правильно оценить его наличие и вид Вы не сможете на РК без определенной аппаратуры и инструментов.

И все, что мы тут обсуждаем ИМХО смело можно отнести к флуду.

Гораздо важнее ИМХО для нашего дела поговорить, как получить нужный нам поверхностный слой подводов без прижогов, заусенцев и излишнего зализывания.

Для меня это:

При любой механической обработке возникают известные Вам бяки - просто их надо не допустить или свести к минимуму.

И именно обсуждения методов и предложений по этому поводу, основанное на практике должно в этой теме присутствовать

- практический опыт, но не домыслы, которые и ведут к банам.

Довелось получать РК без механического воздействия методом электроэрозионной обработки - здорово получается, и структура сохраняется и мартенсит не отслаивается, но дома этого не сделаешь, да и на производстве слишком дорого стоит час работы э/э оборудования.

Вот такое мое ИМХО.[src]

dmitrichW:

Что-то пока не вижу четкого определения понятия "дефектный слой".

Поконкретней можно.[src]

Alexx_S:

"Поэтому шлифованная поверхность хрупкого материала состоит [5] из видимого рельефного слоя (hp) и невидимого поверхностного слоя трещин - дефектного или трещиноватого слоя (hd). Совокупность этих двух слоев принято называть разрушенным или поврежденным слоем шлифованной поверхности (Hp)."[src]

dmitrichW:

Это относится к хрупким неметаллическим материалам, скорее с аморфной структурой. Потому как только оные склонны иметь слой микротрещин, который, к стати, легко удаляется мелкозернистым алмазным кругом.

[src]

Alexx_S:

Механизмы схожие, пропорции разные.

У хрупких материалов преобладает хрупкое разрушение,

у пластичных - пластичное деформация,

у нержавеющих закаленных сталей - резание и хрупкое разрушение.

Эта статья - первое, что мне попалось.

Но учили меня именно тому, что в ней описано и применительно к сталям.

Отличия есть - слой микротрещин действительно не образуется,

зато образуются опережающие микротрещины по границам зерен.[src]

dmitrichW:

Слой с измененной структурой не всегда является дефектным.

Правильно оценить его наличие и вид Вы не сможете на РК без определенной аппаратуры и инструментов.

И все, что мы тут обсуждаем ИМХО смело можно отнести к флуду.

Гораздо важнее ИМХО для нашего дела поговорить, как получить нужный нам поверхностный слой подводов без прижогов, заусенцев и излишнего зализывания.

Для меня это:

- низкие обороты точила при обдирке,

- ступенчатая заточка

- и доводка без излишних усилий,

- сочетание направления рисок

- и т.д. Вам уже известное.

(прим.: нет выхода на РК при обдирке, ТБ, вывод предыдущих рисок на каждой стадии)

При любой механической обработке возникают известные Вам бяки - просто их надо не допустить или свести к минимуму.

И именно обсуждения методов и предложений по этому поводу, основанное на практике должно в этой теме присутствовать

- практический опыт, но не домыслы, которые и ведут к банам.

Довелось получать РК без механического воздействия методом электроэрозионной обработки - здорово получается, и структура сохраняется и мартенсит не отслаивается, но дома этого не сделаешь, да и на производстве слишком дорого стоит час работы э/э оборудования.

Вот такое мое ИМХО.[src]

Дефектный слой и перегрев

Еще немного по механике работы зерна и процессы - как работает абразивное зерно:

См. Заусенец - конспект: Факторы, влияющие на вид и размер заусенца

См. Заусенец - конспект: Факторы, влияющие на вид и размер заусенца

Дефектный слой и перегрев

Фрагмент из статьи "ФОРМИРОВАНИЕ ПОВЕРХНОСТНОГО СЛОЯ ПРИ АБРАЗИВНОЙ ОБРАБОТКЕ ДЕТАЛЕЙ ИЗ СПЕЧЕННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ"

"Трещины, возникающие в обрабатываемом материале в результате механической обработки, образуют дефектный слой. Глубина такого слоя в 3… 50 раз больше, чем значение параметра Ra [4, 15, 17, 19 и др.]. Этот слой снижает прочность деталей, может привести к дальнейшему росту трещин от статической усталости, особенно при перепадах температур. Глубина поверхностного слоя с разрушенной кристаллической структурой в 3…4 раза больше глубины рисок от зерен круга [17].

Следует отметить, что глубина дефектного слоя взаимосвязана с параметрами шероховатости, возникающей при механической обработке. Чем интенсивнее процесс шлифовки, то есть чем выше производительность, тем больше параметр шероховатости Ra и глубже дефектный слой, в котором распространяются трещины [11, 17, 21, 23]. Более прочные материалы растрескиваются на меньшую глубину, чем менее прочные [28, 29].

Доминирующее влияние на глубину дефектного слоя оказывают материал абразива, размер абразивных зерен шлифовального круга и радиус округления их вершин, физико-механические свойства обрабатываемого материала и режимы шлифования [17].

При абразивной обработке пористых материалов имеют место как процессы микроскалывания, так и процессы объемно-пластического деформирования [1, 5, 6, 9, 30]. Вероятность возникновения того или иного процесса разрушения припуска зависит от физико-механических и химических свойств порошкового материала и режимов абразивной обработки.

С увеличением скорости круга глубина дефектного слоя уменьшается, а с увеличением давления на обрабатываемую заготовку – растет. Выбор типа и характеристики шлифовального круга, допустимого дисбаланса круга и режимов шлифования необходимо в жесткой связи с заданными характеристиками качества поверхностного слоя детали и исходными характеристиками заготовки.

Для определения характера развития трещин некоторые исследователи применяли метод индентирования. Непосредственно под индентором находится зона пластической (необратимой) деформации из которой зарождаются четыре основных типа трещин: радиальные, медианные (срединные), боковые (латеральные) и конические [27, 29]. Существуют некоторые расхождения относительно очередности образования трещин, появление которых при вдавливании острых пирамид во всех экспериментах регистрировалось датчиком акустической эмиссии [29]. При скольжении пирамидального индентора появляются две медианные трещины по направлению диагоналей пирамиды и боковые трещины. Медианные трещины совпадают с направлением скольжения и развиваются впереди индентора.

Изучению закономерностей возникновения и роста трещин при взаимодействии с единичным зерном геометрически определенной формы посвящена также группа работ [31, 32]. Изучение процессов взаимодействия абразива и поверхности монокристалла [28] свидетельствует о существовании при определенных условиях всех указанных типов трещин не только при вдавливании индентора, но и при резке реальными абразивными зернами.

На формирование дефектного слоя и его глубину может влиять и тепловой поток из зоны контакта абразивных зерен с материалом заготовки при предельных величинах которого в поверхностном слое заготовки возникают термоупругие напряжения, вызывающие возникновение и рост размеров (в зависимости от теплофизических свойств обрабатываемого материала, размера дефекта, его ориентации и расположения по глубине относительно поверхностного слоя) уже существующих трещин [33]. При шлифовании в поверхностном слое под действием силового и теплового полей возникает напряженно-деформированное состояние поверхностных слоев обрабатываемой заготовки, которое формирует дефектный слой."

Источник:

http://rostjournal.ru/?p=5543

"Трещины, возникающие в обрабатываемом материале в результате механической обработки, образуют дефектный слой. Глубина такого слоя в 3… 50 раз больше, чем значение параметра Ra [4, 15, 17, 19 и др.]. Этот слой снижает прочность деталей, может привести к дальнейшему росту трещин от статической усталости, особенно при перепадах температур. Глубина поверхностного слоя с разрушенной кристаллической структурой в 3…4 раза больше глубины рисок от зерен круга [17].

Следует отметить, что глубина дефектного слоя взаимосвязана с параметрами шероховатости, возникающей при механической обработке. Чем интенсивнее процесс шлифовки, то есть чем выше производительность, тем больше параметр шероховатости Ra и глубже дефектный слой, в котором распространяются трещины [11, 17, 21, 23]. Более прочные материалы растрескиваются на меньшую глубину, чем менее прочные [28, 29].

Доминирующее влияние на глубину дефектного слоя оказывают материал абразива, размер абразивных зерен шлифовального круга и радиус округления их вершин, физико-механические свойства обрабатываемого материала и режимы шлифования [17].

При абразивной обработке пористых материалов имеют место как процессы микроскалывания, так и процессы объемно-пластического деформирования [1, 5, 6, 9, 30]. Вероятность возникновения того или иного процесса разрушения припуска зависит от физико-механических и химических свойств порошкового материала и режимов абразивной обработки.

С увеличением скорости круга глубина дефектного слоя уменьшается, а с увеличением давления на обрабатываемую заготовку – растет. Выбор типа и характеристики шлифовального круга, допустимого дисбаланса круга и режимов шлифования необходимо в жесткой связи с заданными характеристиками качества поверхностного слоя детали и исходными характеристиками заготовки.

Для определения характера развития трещин некоторые исследователи применяли метод индентирования. Непосредственно под индентором находится зона пластической (необратимой) деформации из которой зарождаются четыре основных типа трещин: радиальные, медианные (срединные), боковые (латеральные) и конические [27, 29]. Существуют некоторые расхождения относительно очередности образования трещин, появление которых при вдавливании острых пирамид во всех экспериментах регистрировалось датчиком акустической эмиссии [29]. При скольжении пирамидального индентора появляются две медианные трещины по направлению диагоналей пирамиды и боковые трещины. Медианные трещины совпадают с направлением скольжения и развиваются впереди индентора.

Изучению закономерностей возникновения и роста трещин при взаимодействии с единичным зерном геометрически определенной формы посвящена также группа работ [31, 32]. Изучение процессов взаимодействия абразива и поверхности монокристалла [28] свидетельствует о существовании при определенных условиях всех указанных типов трещин не только при вдавливании индентора, но и при резке реальными абразивными зернами.

На формирование дефектного слоя и его глубину может влиять и тепловой поток из зоны контакта абразивных зерен с материалом заготовки при предельных величинах которого в поверхностном слое заготовки возникают термоупругие напряжения, вызывающие возникновение и рост размеров (в зависимости от теплофизических свойств обрабатываемого материала, размера дефекта, его ориентации и расположения по глубине относительно поверхностного слоя) уже существующих трещин [33]. При шлифовании в поверхностном слое под действием силового и теплового полей возникает напряженно-деформированное состояние поверхностных слоев обрабатываемой заготовки, которое формирует дефектный слой."

Источник:

http://rostjournal.ru/?p=5543

Дефектный слой, мгновенные температуры

В тему дефектного слоя, прекрасная статья с чудесными иллюстрациями:

https://scienceofsharp.com/page/2/

Кроме того, замечательно показаны т.н. "замазанные риски" - очень наглядно. Текста немного и он доступен к пониманию даже при прогонке в онлайн-переводчиках. В общем, весьма рекомендую.

В прикреплённом файле эта же страничка в формате PDF. Просто, чтоб не потерялась.

https://scienceofsharp.com/page/2/

Кроме того, замечательно показаны т.н. "замазанные риски" - очень наглядно. Текста немного и он доступен к пониманию даже при прогонке в онлайн-переводчиках. В общем, весьма рекомендую.

В прикреплённом файле эта же страничка в формате PDF. Просто, чтоб не потерялась.

У вас нет необходимых прав для просмотра вложений в этом сообщении.

Дефектный слой, мгновенные температуры

Из вредности поправлю: ссылка выше идет на некую страницу 2, а не на конкретную статью. Т.е. когда пройдет время, там уже будет другая статья на странице 2.

Ссылка на статью https://scienceofsharp.com/2019/10/02/g ... ge-part-1/

(надо было щелкнуть на заголовке статьи для перехода).

Там еще и комментарии есть.

Картинки прямо лютые даже для обсуждаемого блога

Ссылка на статью https://scienceofsharp.com/2019/10/02/g ... ge-part-1/

(надо было щелкнуть на заголовке статьи для перехода).

Там еще и комментарии есть.

Картинки прямо лютые даже для обсуждаемого блога

Дефектный слой, мгновенные температуры

Спасибо за поправку! Ага, ещё какие лютые))

P.S. очень полезная книга в т.ч. про мгновенные температуры:

Якимов А.В. Оптимизация процесса шлифования. М., "Машиностроение", 1975

https://www.chipmaker.ru/files/file/8126/?_fromLogin=1

P.S. очень полезная книга в т.ч. про мгновенные температуры:

Якимов А.В. Оптимизация процесса шлифования. М., "Машиностроение", 1975

https://www.chipmaker.ru/files/file/8126/?_fromLogin=1

Дефектный слой, мгновенные температуры

Очень рекомендую в плане подробностей поверхностных слоёв и технологической памяти вот эту книгу:

Ящерицын П.И. (1977) Технологическая наследственность в машиностроении

https://lib-bkm.ru/13432

Кстати, помимо прочей полезной информации, там очень интересно сказано про операцию выхаживания, как один из вариантов "барьеров" для технологической наследственности - см. стр. 140-142.

Ящерицын П.И. (1977) Технологическая наследственность в машиностроении

https://lib-bkm.ru/13432

Кстати, помимо прочей полезной информации, там очень интересно сказано про операцию выхаживания, как один из вариантов "барьеров" для технологической наследственности - см. стр. 140-142.

Дефектный слой, мгновенные температуры

Интересные графики и описание по мгновенным температурам с СОЖ и без неё, приведены в книге: Палей М.М., Дибнер Л.Г., Флид М.Д. Технология шлифования и заточки режущего инструмента.2

С.38-41.

А далее там интересно про дефектный слой и в частности, про исследования его в т..ч микроскопические методом люминесценции. Очень интересно - надо попробовать..

С.38-41.

А далее там интересно про дефектный слой и в частности, про исследования его в т..ч микроскопические методом люминесценции. Очень интересно - надо попробовать..

Дефектный слой, мгновенные температуры

Выдержки по поводу дефектного слоя и методов наблюдения дефектного слоя из книги: Заточка режущего инструмента. Попов С.А. Дибнер Л.Г. Каменович А.С. 1970. С. 34, 69-71.

( https://djvu.online/file/xIKxPwVTRLqKf )

"Если процесс абразивной заточки вести с нормальными режи-

мами, не приводящими к созданию повышенных внутренних напря-

жений и сетки микротрещин на режущих поверхностях и обеспечи-

вающих толщину дефектного слоя в допускаемых пределах, то

такой инструмент будет также обладать нормальными режущими

свойствами."

"В инструментальных сталях поверхностный дефектный слой можно обнаружить методом травления, например в 10 %-ном растворе азотной кислоты. Участки пониженной твердости травятся интен-

сивнее и обнаруживаются в виде пятен темно-коричневого цвета. Темнотравящаяся зона является следствием отпуска, и ее твердость снижается до 30—35 HRC в углеродистой и

легированной инструментальной стали и до 55—58 НRC в быстрорежущей стали.

Иногда при травлении обнаруживают плохо травящийся светлый слой, который является следствием вторичной закалки и имеет аустенитно-мартенситную структуру. Углеродистые и легированные инструментальные стали по сравнению с быстрорежущей имеют более низкую температуру закалки, что способствует образованию белого слоя вторичной закалки. Толщина этого слоя достигает 30—50 мкм для быстрорежущих сталей и до 100 мкм для углеродистых сталей Толщина темнотравящегося отпущенного слоя пониженной твердости может при неправильной заточке достигать до 0,5—0,8 мм для быстро-

режущих сталей и до 1—2 мм для углеродистых и легированных сталей (рис. 27).

Если структурные изменения захватывают большие участки, то их можно обнаружить невооруженным глазом или в лупу с 5—10-кратным увеличением.

Темнотравящаяся зона обнаруживается по прижогам, потемневшим участкам и цветам побежалости. Однако визуальный контроль часто оказывается недостаточным, ибо при доводке и выхаживании потемневшие участки и цвета побежалости могут быть заглажены.

Вторично закаленный слой определяется в лабораторных условиях путем изготовления шлифов (обычно косых — под малым углом к поверхности детали) или рентгеноструктурным анализом,

позволяющим определять повышенное количество аустенита, образующегося при очень быстром нагреве.

Для выявления трещин в поверхностном слое шлифованной детали или заточенного инструмента можно использовать несколько способов.

Выявление трещин на поверхности инструмента на рабочем месте осуществляется визуально при помощи лупы с 5—10-кратным увеличением или при помощи бинокулярного микроскопа с увеличением в 20—50 раз. Оптическим методом без изготовления специальных шлифов можно обнаружить только сравнительно крупные трещины.

В производственных условиях наиболее широко применяется цветная дефектоскопия, основанная на способности жидкости проникать в мелкие трещины. На Горьковском автозаводе применяют

следующий состав окрашивающей жидкости: 70 мг бензина, 30 мг керосина и 1 г красителя судан (в расчете на 100 мл).

Твердосплавный инструмент, подлежащий контролю, погружается в жидкость на 8—10 мин и затем промывается проточной водой. Далее на контролируемую поверхность при помощи кисточки

или пульверизатора наносят тонкий слой белой краски, состоящей из 100 мг белой нитроэмали, 5 г окиси цинка, 5 г густотертых цинковых белил. Краска разбавляется ацетоном до густоты сливок.

Через несколько минут на поверхности белой краски появляется сетка, соответствующая расположению трещин, если они имеются в твердосплавном инструменте.

При использовании метода люминесцентной дефектоскопии контролируемый инструмент погружается на 5—10 мин в флюоресцирующий раствор, способный проникать в трещины. При облучении ультрафиолетовыми лучами в темной комнате флюоресцирующее вещество испускает свечение, видимое глазом. Для обнаружения трещин инструмент после погружения в люминофор промывается в проточной воде и сушится в шкафу при температуре 60—80° С.

После просушки инструмент погружается в коллоидный водный раствор окиси магния и тонкоизмельченного сплава «электрона».

Порошки этих веществ способны впитывать флюоресцирующий раствор, оставшийся в трещинах после промывки, и, следовательно, позволяют обнаруживать места расположения трещин.

( https://djvu.online/file/xIKxPwVTRLqKf )

"Если процесс абразивной заточки вести с нормальными режи-

мами, не приводящими к созданию повышенных внутренних напря-

жений и сетки микротрещин на режущих поверхностях и обеспечи-

вающих толщину дефектного слоя в допускаемых пределах, то

такой инструмент будет также обладать нормальными режущими

свойствами."

"В инструментальных сталях поверхностный дефектный слой можно обнаружить методом травления, например в 10 %-ном растворе азотной кислоты. Участки пониженной твердости травятся интен-

сивнее и обнаруживаются в виде пятен темно-коричневого цвета. Темнотравящаяся зона является следствием отпуска, и ее твердость снижается до 30—35 HRC в углеродистой и

легированной инструментальной стали и до 55—58 НRC в быстрорежущей стали.

Иногда при травлении обнаруживают плохо травящийся светлый слой, который является следствием вторичной закалки и имеет аустенитно-мартенситную структуру. Углеродистые и легированные инструментальные стали по сравнению с быстрорежущей имеют более низкую температуру закалки, что способствует образованию белого слоя вторичной закалки. Толщина этого слоя достигает 30—50 мкм для быстрорежущих сталей и до 100 мкм для углеродистых сталей Толщина темнотравящегося отпущенного слоя пониженной твердости может при неправильной заточке достигать до 0,5—0,8 мм для быстро-

режущих сталей и до 1—2 мм для углеродистых и легированных сталей (рис. 27).

Если структурные изменения захватывают большие участки, то их можно обнаружить невооруженным глазом или в лупу с 5—10-кратным увеличением.

Темнотравящаяся зона обнаруживается по прижогам, потемневшим участкам и цветам побежалости. Однако визуальный контроль часто оказывается недостаточным, ибо при доводке и выхаживании потемневшие участки и цвета побежалости могут быть заглажены.

Вторично закаленный слой определяется в лабораторных условиях путем изготовления шлифов (обычно косых — под малым углом к поверхности детали) или рентгеноструктурным анализом,

позволяющим определять повышенное количество аустенита, образующегося при очень быстром нагреве.

Для выявления трещин в поверхностном слое шлифованной детали или заточенного инструмента можно использовать несколько способов.

Выявление трещин на поверхности инструмента на рабочем месте осуществляется визуально при помощи лупы с 5—10-кратным увеличением или при помощи бинокулярного микроскопа с увеличением в 20—50 раз. Оптическим методом без изготовления специальных шлифов можно обнаружить только сравнительно крупные трещины.

В производственных условиях наиболее широко применяется цветная дефектоскопия, основанная на способности жидкости проникать в мелкие трещины. На Горьковском автозаводе применяют

следующий состав окрашивающей жидкости: 70 мг бензина, 30 мг керосина и 1 г красителя судан (в расчете на 100 мл).

Твердосплавный инструмент, подлежащий контролю, погружается в жидкость на 8—10 мин и затем промывается проточной водой. Далее на контролируемую поверхность при помощи кисточки

или пульверизатора наносят тонкий слой белой краски, состоящей из 100 мг белой нитроэмали, 5 г окиси цинка, 5 г густотертых цинковых белил. Краска разбавляется ацетоном до густоты сливок.

Через несколько минут на поверхности белой краски появляется сетка, соответствующая расположению трещин, если они имеются в твердосплавном инструменте.

При использовании метода люминесцентной дефектоскопии контролируемый инструмент погружается на 5—10 мин в флюоресцирующий раствор, способный проникать в трещины. При облучении ультрафиолетовыми лучами в темной комнате флюоресцирующее вещество испускает свечение, видимое глазом. Для обнаружения трещин инструмент после погружения в люминофор промывается в проточной воде и сушится в шкафу при температуре 60—80° С.

После просушки инструмент погружается в коллоидный водный раствор окиси магния и тонкоизмельченного сплава «электрона».

Порошки этих веществ способны впитывать флюоресцирующий раствор, оставшийся в трещинах после промывки, и, следовательно, позволяют обнаруживать места расположения трещин.

Вернуться в «Особенности работы абразивов»

Кто сейчас на конференции

Сейчас этот форум просматривают: нет зарегистрированных пользователей и 9 гостей