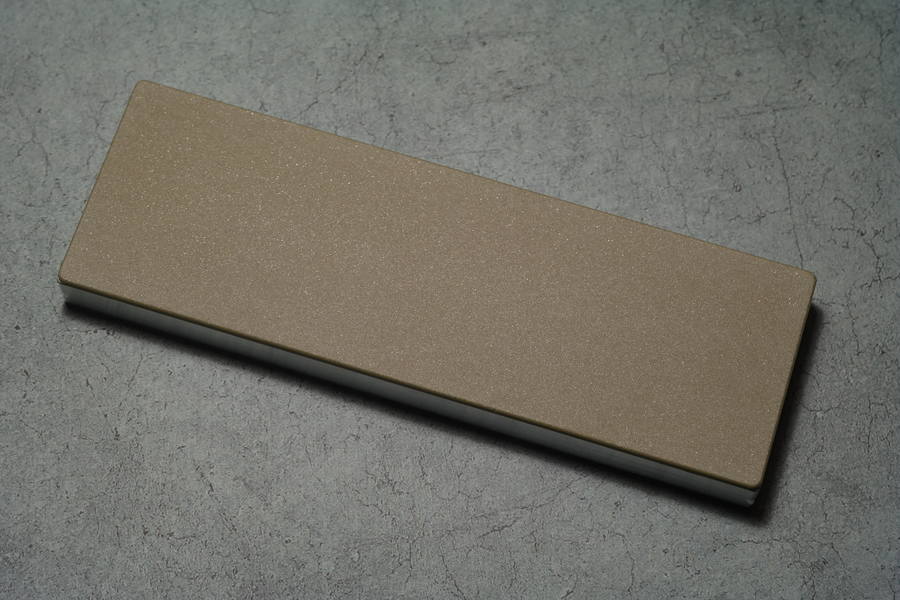

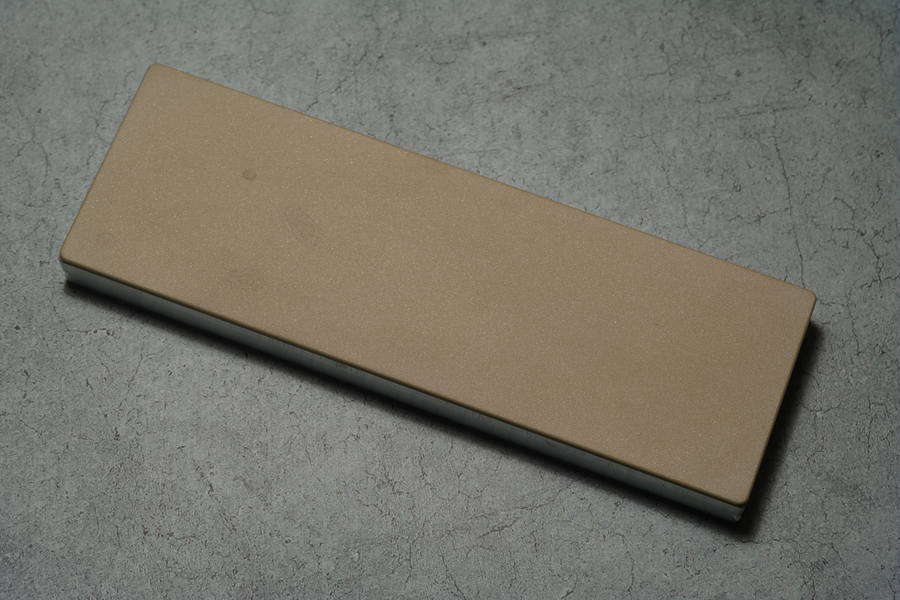

6-ти дюймовые, с зерном 80-40-10-5мкм. Связка полимерная. При указании зернистости в мкм. одной цифрой, обычно имеют в виду среднюю точку фракции, так что разброс и допуски фракций здесь неясны.

Сами бруски крупным планом, начиная с самого грубого:

Алмазоносный слой довольно тонкий, расположен на, я полагаю, алюминиевой подложке (не магнитится), имеющей маркировку с нижней стороны и специфический профиль по торцам, похоже для зажима в точилки с подвижным абразивом. Толщина брусков +- 0,1мм. одинаковая:

Что касается рабочих плоскостей и их шероховатости - у брусков 80мкм. и 40мкм. и то и другое в порядке. У 10мкм. и 5мкм. - странный характер шероховатости, что можно видеть и на фото крупным планом выше, а также недочёты геометрические: прикладывая поверочный угольник класса 1 по сторонам и диагоналям, наблюдаются множественные просветы разнообразных форм и размеров - вот, в качестве примера:

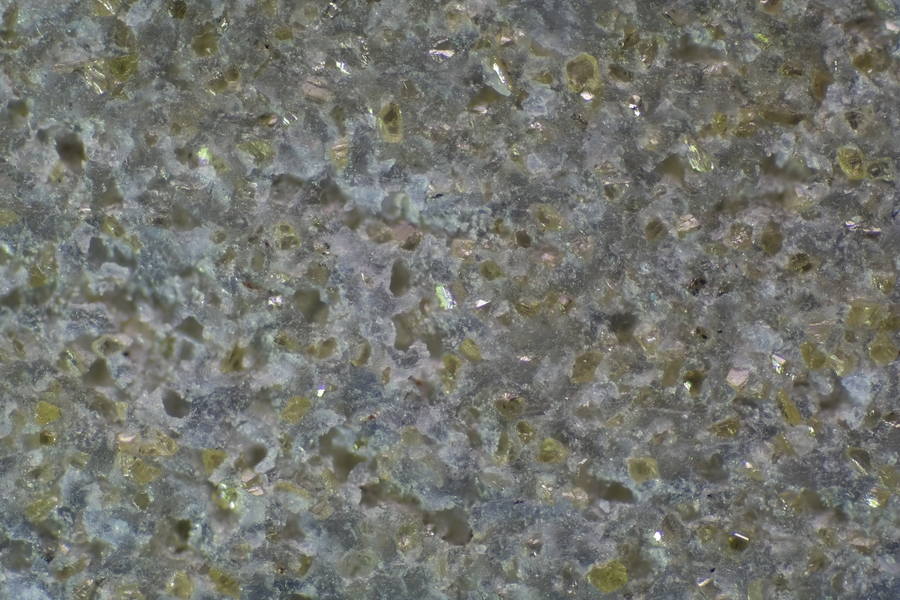

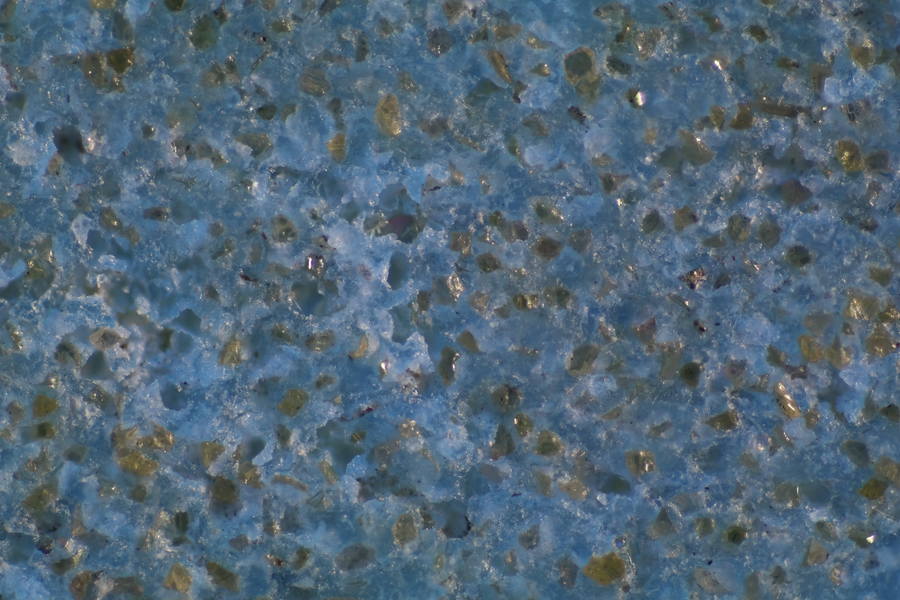

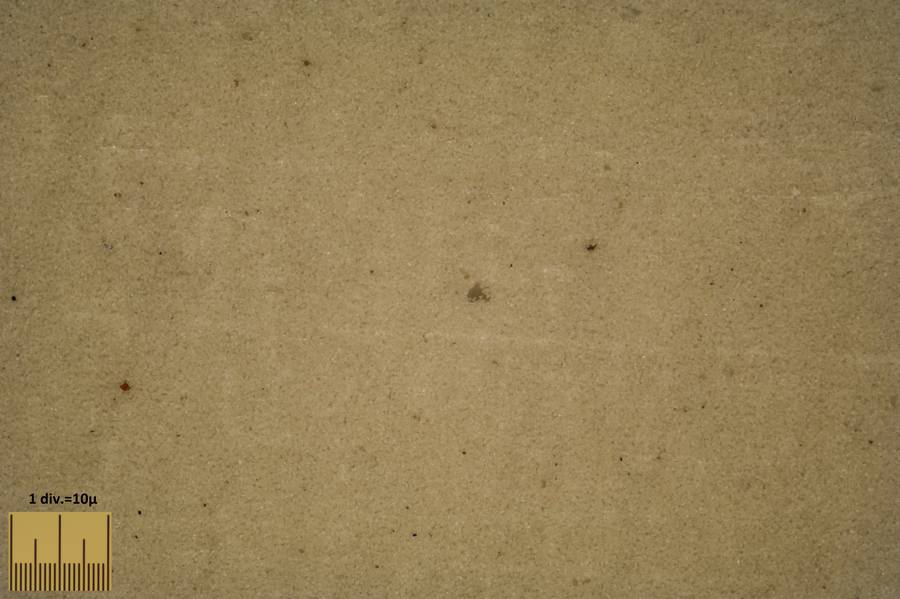

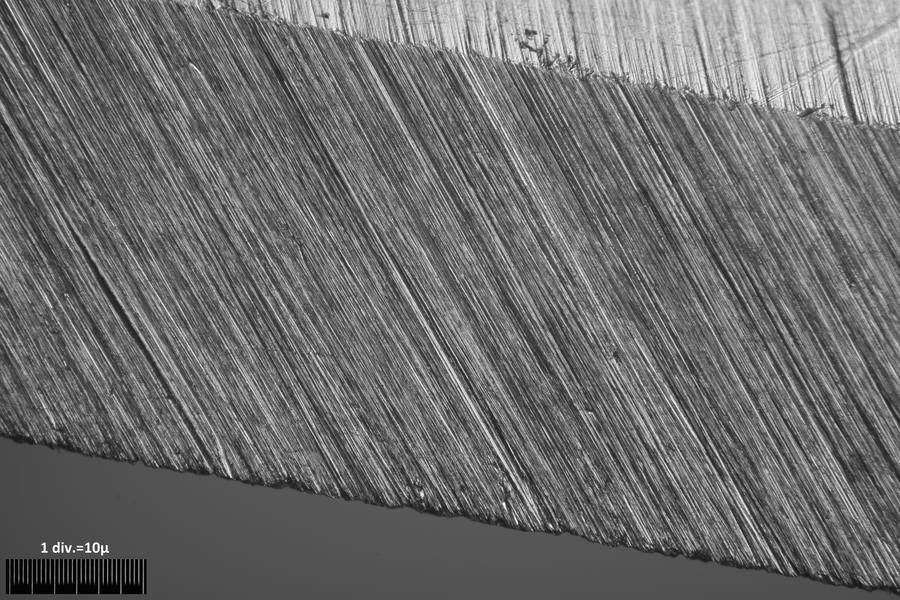

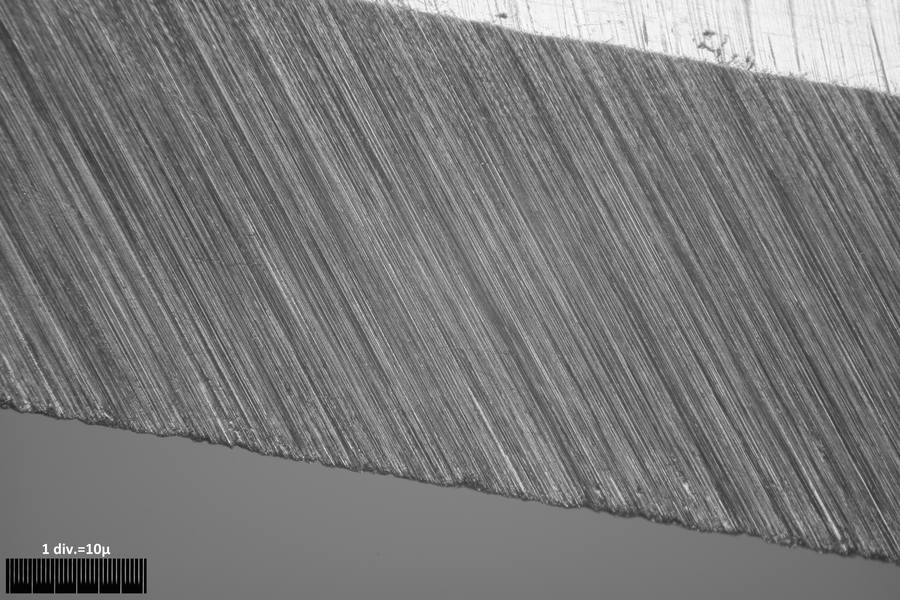

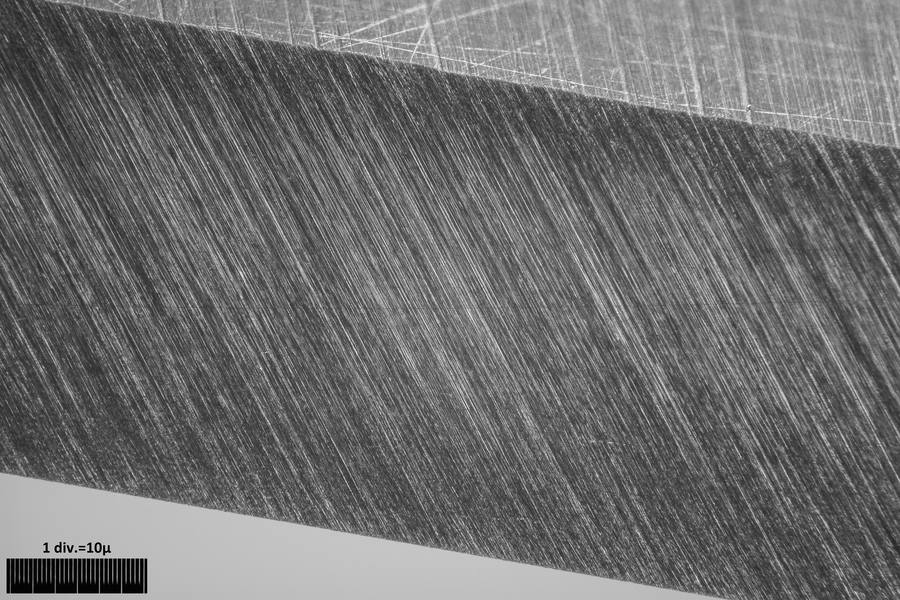

Сделал микрофото поверхностей - на грубых брусках отчётливо видны алмазные зёрна - бруски 80мкм. и 40мкм.:

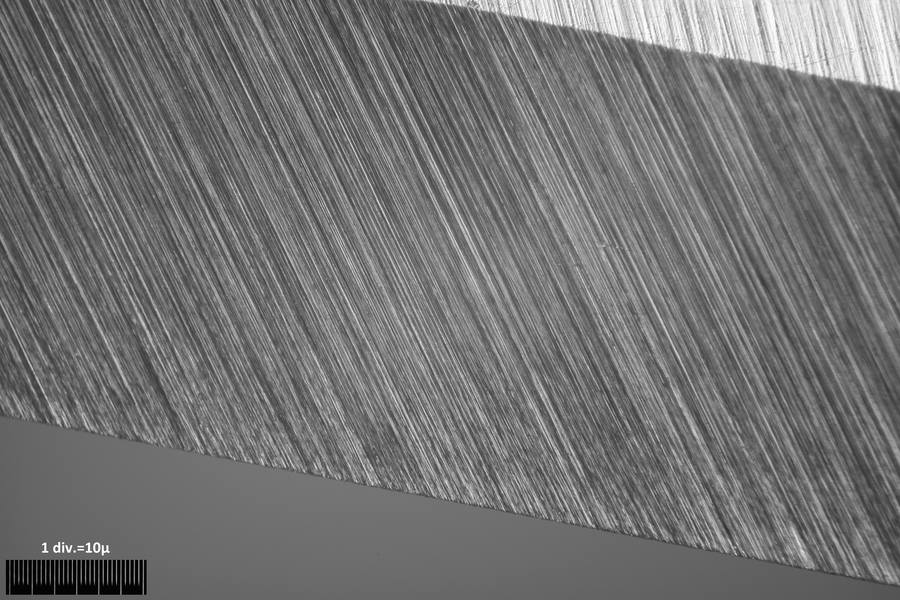

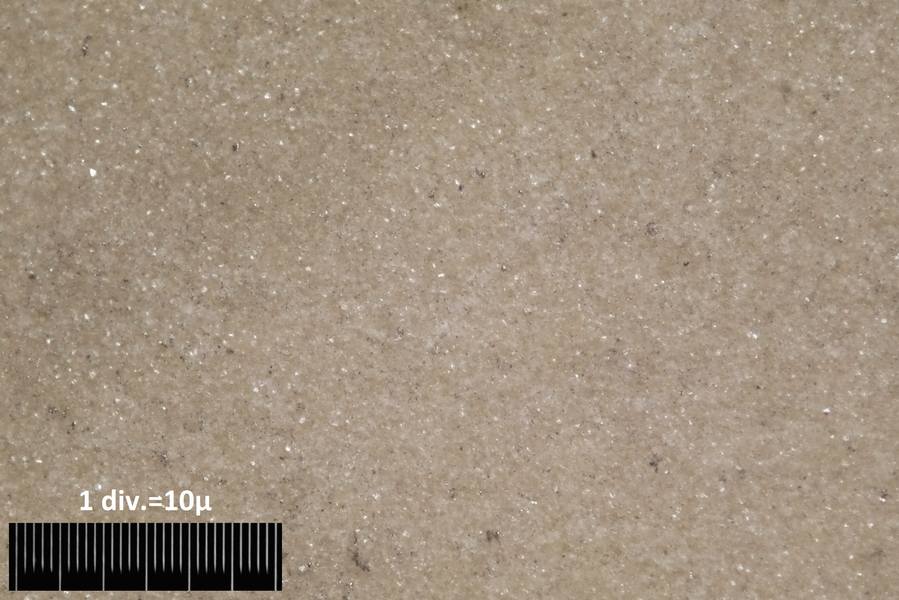

На 10мкм. и 5мкм. - трудно понять, что к чему, так как вся поверхность представляет собой некие "гранулы" - расположено ли зерно в самих гранулах или просто соседствует с гранулами полимера, мне неясно. Также непонятно и наличие тёмных вкраплений - это могут быть как непрозрачные алмазные зёрна, так и что-то иное:

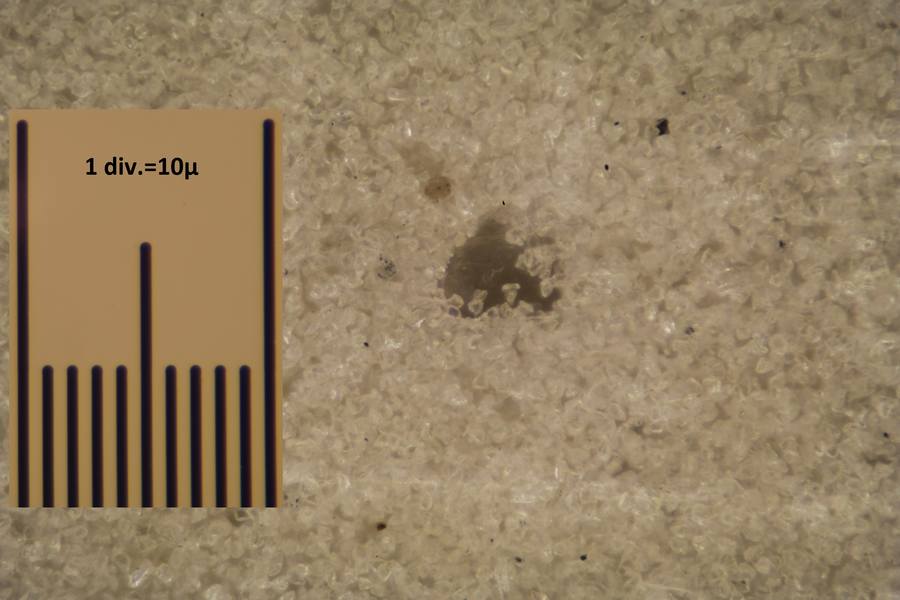

На снимке бруска 5мкм. обнаружил отдельно крупное алмазное зерно и решил снять его с большим увеличением:

Да, это алмазное зерно, но неизвестно - попавшее в связку вместе с основной фракцией, или же попавшее на брусок после его изготовления и "запрессовавшееся" в связку.

Приступил к пробам, в качестве тестового взял клинок из очень удачной 440с. Бруски использовал с водой.

Смачиваемость брусков 80мкм. и 40мкм. хорошая, снятая сталь плавает в СОЖ, минимально саля брусок. То, что осело на бруске, легко удалялось потерев пальцем под струёй воды.

Очень порадовало отсутствие выглаживания - на обоих брусках я его не заметил. Но при всех этих плюсах, есть и минусы - съём довольно умеренный, не быстрый, однородность - так себе, на первом же снимке, после 80мкм бруска, слева, в глубокой риске можно видеть застрявшее алмазное зерно с бруска:

Работа на бруске 40мкм. более производительна по соотношению "съём - фракция абразива", но создаётся впечатление, что "шаг" с бруска 80мкм. великоват:

Кромка очень неоднородна, несмотря на то, что весьма толстая.

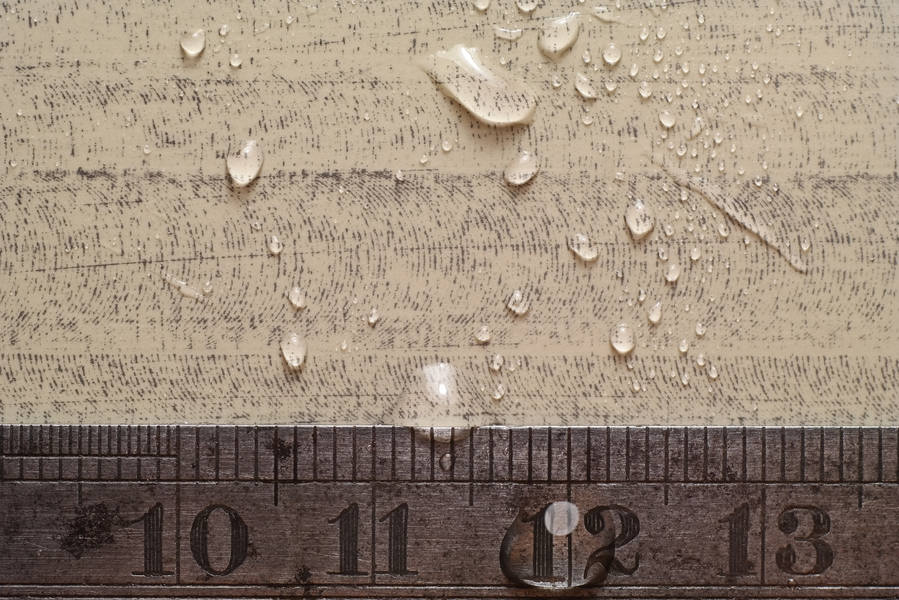

Далее я взял было брусок 10мкм., и обнаружил, что его поверхность - не смачивается. Вода собирается каплями. Добавление мыла ничем не помогло. Ради демонстрации ещё и характера шероховатости бруска получше, немного повозил по нему клинком (причём на фасках ничего, по сути, не изменилось) и сделал макрофото:

Чем и зачем так обрабатывать поверхность - непонятно. Она и кривая, как я выше показывал, и заглажена так, что не смачивается и не работает, и всё равно в ней куча непонятных вкраплений, как, опять-таки можно видеть на микрофото ранее.

Мне подумалось, что не стоит притирать на суспензии карбида кремния, из опасения, что его зерно может застрять в связке, а для его удаления потребуется планомерная тщательная притирка последовательно до тонких фракций. Мне не хотелось этим заниматься при первой же пробе, и я решил пойти другим путём - взять что-нибудь в качестве "подравнивающего дрессинг-стоуна" из не очень хрупкого и не очень агрессивного материала. Мне повезло - я с первого раза "попал в десятку", выбрав очень удачный вариант. А именно - брусок от ИНФ-Абразив A400VL (сравнительно новый, на основе оксида алюминия на керамической связке). Под струёй воды, предварительно замочив его, довольно быстро удалось подровнять и взбодрить поверхность алмазного бруска. Свойства связок контактирующих брусков обеспечили отличную однородность поверхности.

Алмазный брусок 10мкм. стал нормально смачиваться, причём вода на его поверхности держится долго - я пошёл плотно перекурить, и по возвращении обнаружил, что на бруске даже осталась небольшая лужица. Очень хорошо! Теперь можно и поработать. Брусок сразу стал "активно кушать", но - тонко. Весьма тонко. Т.е. производительность хороша для тонкости работы этого бруска, но никуда не годится для скачка с бруска 40мкм. Вот что происходило:

Я решил, что раз удаление рисок и забоев на РК от 40мкм. идёт так медленно, лучше я сделаю сразу Технологический Барьер. По крайней мере, к моменту выхода на остроту, я буду уверен, что риски от 40мкм. удалены, и смогу оценить более объективно результат работы бруска 10мкм. Всё равно, снимать-то заточкой столько же, а информативности при контроле заточки больше, а качество результата выше.

ТБ сделал на шкурке SIA P2000 на основе электрокорунда, положенной на тканевую салфетку. Для полного удаления безобразия на РК потребовалось аж целых 6 проходов, так как надо было снять с кромки около 50мкм. стали.

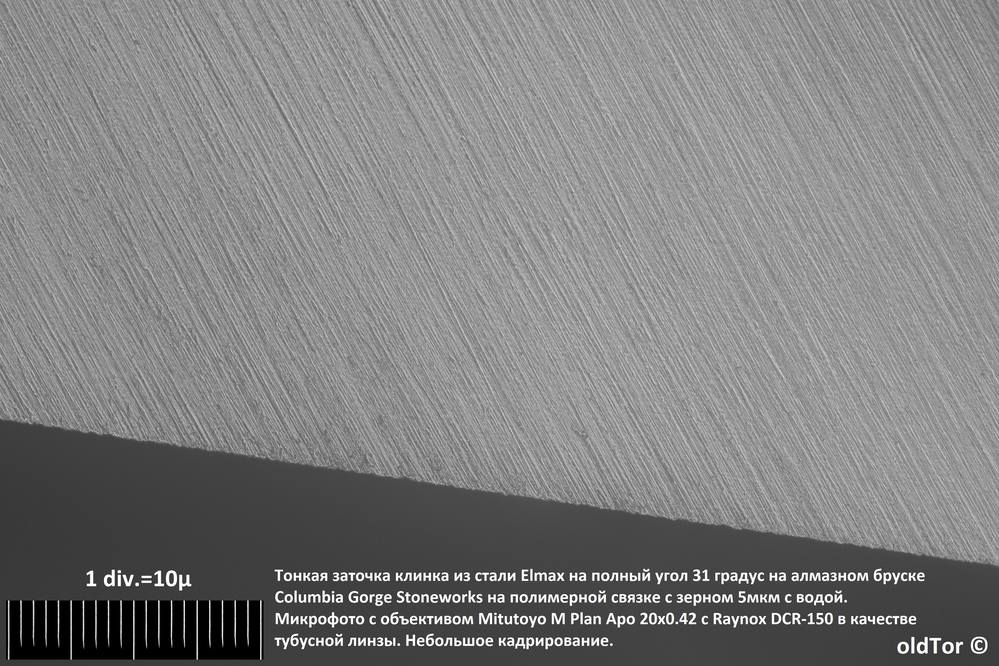

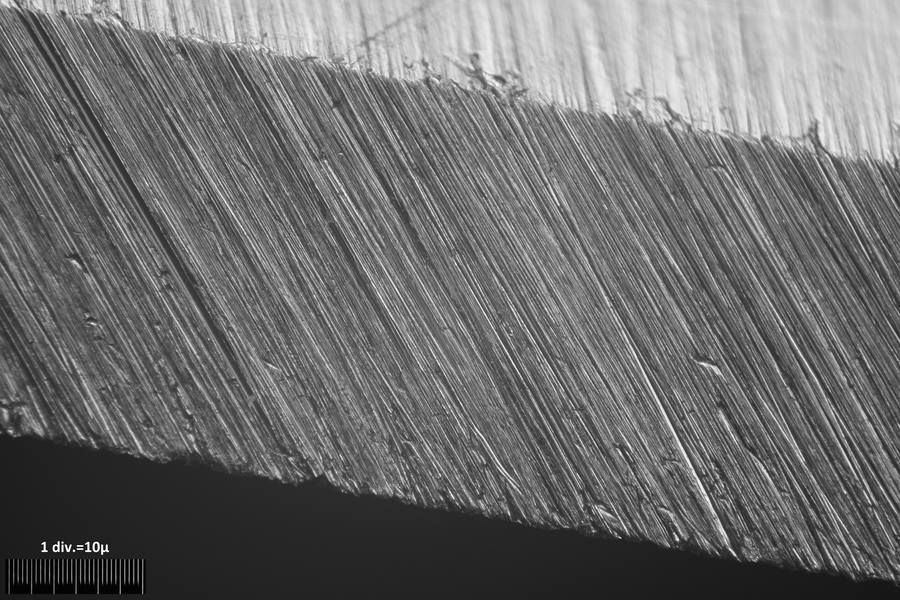

После этого меня ждала доооолгая заточка на бруске 10мкм. К тому же, ради чистоты эксперимента, я решил не повышать угол. В общем, для выхода на остроту, мне потребовалось порядка 500 проходов на сторону (!!!), зато я был вознаграждён очень аккуратным и однородным результатом:

Да, надо отметить, что брусок 10мкм., как позднее и 5мкм. - засаливаются заметно, хотя в воде плавает полно шлама. Но легко чистятся тем же бруском, которым я их подравнивал.

Далее я взял брусок 5мкм., который тоже сначала пришлось подровнять на A400VL, причём вышло сильно дольше, так как он плотнее, а A400VL умудрился выгладиться (и это при том, что при заточке на нём - он нормально обновляется, да и на шершавом граните или стекле его легко подровнять или взбодрить на его собственной суспензии!), потому я стал использовать уже вторую его сторону.

Работа на алмазном бруске 5мкм оказалась тоже хорошей, как и на 10мкм. - тактильно очень приятно и информативно, съём идёт хороший по соотношению с тонкостью работы бруска. Я попробовал проверить, не получится ли некоторого линзования фаски, если преимущественно делать движения переменные вперёд-назад - да, проявляется. На снимке результата можно увидеть, что наибольший съём произошёл на границе спуск/фаска и в зоне РК, тогда как средняя часть фаски не полностью избавлена от рисок предыдущего абразива. При этом достигнута острота, при которой волос застругивается и на этом я сегодняшнюю пробу завершил:

Ну и ради интереса, сделал микрофото уже поработавшей поверхности бруска 5мкм. - выбрал участок, где почти нет засалки - вот теперь, пожалуй, можно сказать, что я вижу зёрна именно алмаза, как более сильно поблёскивающие и резче очерченные. Правда, по прежнему не могу сказать - были ли они заключены в гранулы связки или соседствовали с ними:

Резюмируя сегодняшние пробы:

Грубые бруски всем выигрывают у аналогичных по зерну венёвских на обычной органической связке: смачиваемостью, не выглаживаемостью, распределением зерна, тактильным откликом. Но так же не быстры, и сильно проигрывают в производительности, например, алмазным брускам на медно-оловянной связке, полтавским. Впрочем, это по данной стали. Надо попробовать по другим и куда более актуальным для обработки алмазами - т.е. на быстрорезах и на высокованадиевых.

Тонкие, а тут 10мкм. я явно отнесу к именно тонким брускам - выигрывают у венёва опять-таки всем - и не выглаживаемостью за цикл работы, и тактильным откликом, и лучшей смачиваемостью, и главное - в чистоте и однородности обработки, а также в производительности. В которой, правда, сильно уступают полтавским на медно-оловянной связке, но это не совсем справедливое утверждение, так как полтавские работают сильно грубее. Это так - вкратце, для "общего ориентирования".

В целом мне понравились эти бруски. Грубые, мне кажется, могут себя проявить намного лучше, если будут работать по более подходящим для обработки на них материалам, а тонкие - претензия только к состоянию "из коробки". В работе мне понравились. Очень даже достойно. Ну, и, конечно, учитывая особенность именно данных брусков, делать особо большие скачки по зернистости явно плохая идея. Немного смущает ресурс довольно тонкого алмазоносного слоя, правда.

Продолжение следует...